Hohe Präzision und schnelle Maßprüfungen von Kosmetikflaschen und Verschlusskappen bei L’Oréal

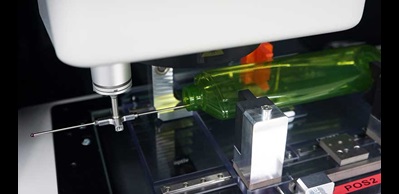

Die Multisensor-Maschine OPTIV M 3.2.2 mit Palettenmodus bietet nicht nur präzise und automatisierte dimensionale Messungen von L'Oréal-Kappen und -Flaschen, sondern ermöglicht auch die Entwicklung echter Verpackungsexpertise für andere Analysekriterien wie Verformung und Flaschenausrichtung.

Kontakt

Im Jahr 1909 in Frankreich gegründet, ist die L‘Oréal Group heute Weltmarktführer im Kosmetikbereich. Der Beauty-Konzern beschäftigt weltweit 88.000 Personen. Beim Erfüllen aller Kundenwünsche in der Welt der Schönheit vertraut L’Oréal auf die Expertise von 4.100 Wissenschaftlern im Bereich Forschung und Innovation. Im Streben nach integrativeren und nachhaltigeren Lösungen verfolgt L’Oréal bis 2030 ehrgeizige Ziele für eine nachhaltige Entwicklung im gesamten Unternehmen.

Im Jahr 1909 in Frankreich gegründet, ist die L‘Oréal Group heute Weltmarktführer im Kosmetikbereich. Der Beauty-Konzern beschäftigt weltweit 88.000 Personen. Beim Erfüllen aller Kundenwünsche in der Welt der Schönheit vertraut L’Oréal auf die Expertise von 4.100 Wissenschaftlern im Bereich Forschung und Innovation. Im Streben nach integrativeren und nachhaltigeren Lösungen verfolgt L’Oréal bis 2030 ehrgeizige Ziele für eine nachhaltige Entwicklung im gesamten Unternehmen.

Mit über 10.000 Mitarbeitern an 44 Fertigungsstandorten für 36 internationale Markenträgt L’Oréal Frankreich zu mehr als einem Viertel der weltweiten Produktion des Konzerns bei. Die 240 Personen im Werk Rambouillet in der Nähe von Paris produzieren jährlich fast 300 Millionen Einheiten an Haar- und Hautpflegeprodukten. Dazu gehören Shampoos, Conditioner und Duschprodukte, unter anderem für die Marken Elsève und DOP.

„Zu meinen Aufgaben zählt, die Eignung des Designs sowie der Verpackungsanlagen sicherzustellen. Dafür nutzen wir eine auf der Produktdefinition basierende formalisierte Risikoanalyse, mit der sich die Einflüsse der jeweiligen Verpackungsentwicklungen auf die Industrieanlagen bewerten lassen. Wir müssen also die Tests organisieren, überwachen und unterstützen sowie jene Ergebnisse zusammenführen, die es uns erlauben, die technische Wahl zu bestätigen oder zu verwerfen”, erläutert Herr Debreuille.

Mit anderen Worten, bei L’Oréal gibt es zwei parallel laufende Qualitätssysteme: die Designqualität (Verpackung) und die Konformitätsqualität (Fertigung). Debreuille bewegt sich als Bindeglied zwischen diesen beiden Systemen. Bezüglich des Designs trägt er sowohl zur Produktdefinition als auch zu den Tests für die fertigungstechnische Umsetzbarkeit bei. Gemeinsam mit den zentralen Teams in den Bereichen Verpackung und Technik entwickelt er die Tests und sorgt für ihre Durchführung als Grundlage für die Annahme oder Ablehnung neuer Verpackungen.

„Früher führten wir die Maßprüfung mit Handmessmitteln durch, unter anderem mit elektronischen Messschiebern. Einige Messabläufe waren allerdings äußerst kompliziert in ihrer Durchführung, insbesondere die im Inneren einer Verschlusskappe und sogar an Flaschen“ ,erinnert sich Herr Debreuille.

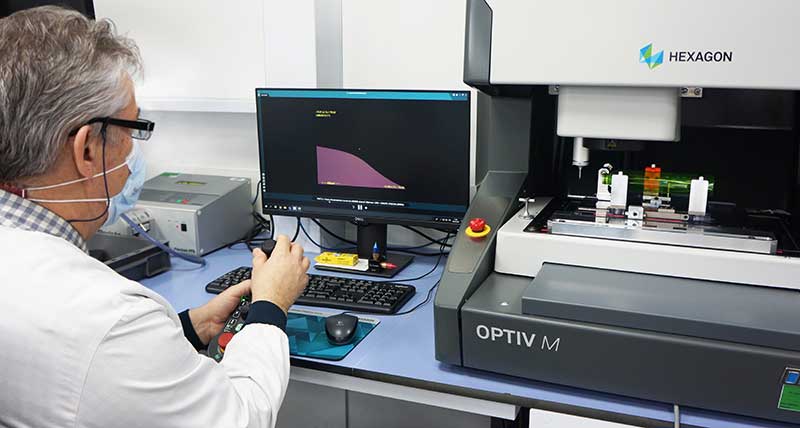

Infolge einer Analyseanfrage von SEMATEC, einem Mitglied der Hexagon-Gruppe für Industrieanlagenprojekte, ergab sich der Bedarf an einem Gerät für dreidimensionale Messungen. Es sollte unter anderem zum Ausbau der Verpackungskompetenz beitragen, hauptsächlich im Flaschenbereich. Das wiederum führte zur Präsentation eines OPTIV Multisensormessgeräts bei L’Oréal. „Für unsere Entscheidergruppe – bestehend aus Qualitätsverantwortlichem, dem Laborleiter und mir – gab es zwei maßgebliche Faktoren: Das neue Messgerät sollte nicht nur zuverlässigere, schnellere und automatisierte dimensionale Prüfungen sicherstellen, sondern auch die konkrete Interpretation von Stirnflächen- sowie vertikalen Verformungen der Flaschen ermöglichen. Ziel war es, diese Messungen mit unseren Qualitätsproblemen in den Verpackungslinien in Einklang zu bringen.“.

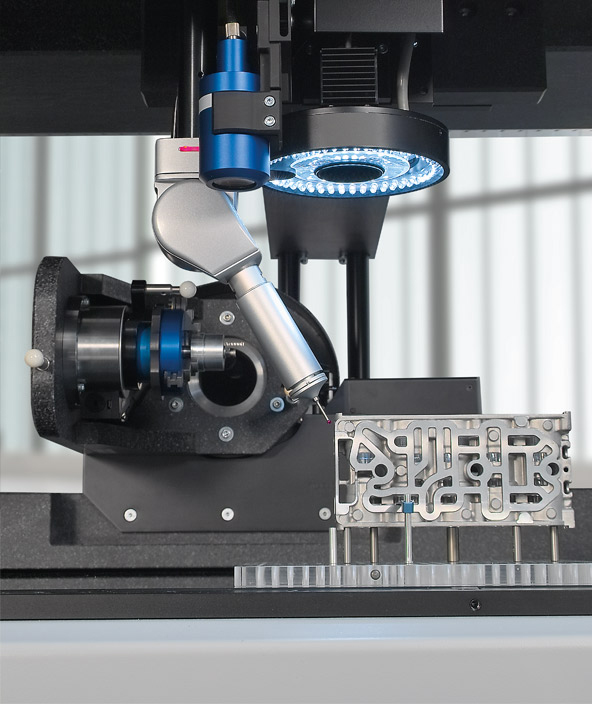

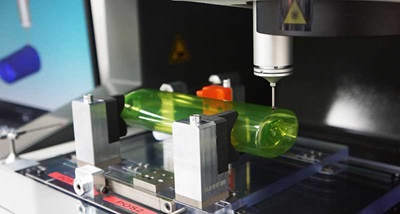

Mit einer Kombination von Sensoren für besonders schnelle, präzise und vielseitige Messungen erwies sich das OPTIV M 3.2.2 Multisensormessgerät als ideale Lösung für alle bei L’Oréal erforderlichen Prüfungen und Analysen. „Schnell waren wir in der Lage, die Inspektionszeiten bei den Flaschen um das Fünffache zu senken. Dank der Kombination aus optischen und taktilen Sensortechnologien in einem Messgerät, die sich ideal für die Prüfung bestimmter Maße eignet, erreichten wir gleichzeitig eine höhere Zuverlässigkeit bei den Messungen. Mithilfe des an unsere Vorgänge angepassten Palettiersystems verkürzte sich zudem die Messzeit für die Verschlüsse um das Zehnfache“, berichtet Herr Debreuille stolz.

„Der Hexagon-Partner Opus entwickelte qualitativ hochwertige, an die unterschiedlichen zu prüfenden Verpackungen angepasste Spannvorrichtungen und optimierte so die Prüfabläufe unseres 3D-Messgeräts. Diese Ausstattung versetzt uns unter anderem in die Lage, das Messvolumen des OPTIV M 3.2.2 Multisensormessgeräts vollständig auszunutzen und damit Flaschengrößen aller Abmaße zu messen.”

L’Oréal nutzt die Messsoftware PC-DMIS CAD++ in Kombination mit der Benutzerschnittstelle Inspect inklusive Palettenoption sowie das Programm HERO für Analyseberichte – alle diese Produkte stammen von Hexagon. „Bisher konnte ich bereits etwa 20 PC-DMIS-Programme erstellen und drei Labortechniker an der Maschine für Auswertungen schulen. Hierbei entdecke ich täglich neue Möglichkeiten und bin somit überzeugt davon, dass unsere Verpackungskompetenz in den kommenden Monaten noch deutlich zunehmen wird“, erklärt Debreuille abschließend.

Partnerschaft mit Opus Solutions Techniques

Von einer Experten-Gruppe auf dem Gebiet der Messtechnik gegründet, spezialisiert sich Opus Solutions Techniques auf die Entwicklung von Lösungen für die dimensionale Prüfung. Die Verbesserung der Zuverlässigkeit von Produktionsabläufen stellt noch immer eine Herausforderung für Unternehmen dar. Im Rahmen seiner Tätigkeit nutzt Opus die über lange Jahre entwickelten Fähigkeiten und hat dabei zusätzlich ein waches Auge auf aktuelle Veränderungen und Entwicklungen in den Fertigungsprozessen. Das in der Nähe von Lyon ansässige Unternehmen Opus ist ein Partner von Hexagon und aktiv am Automatisierungsprojekt bei L’Oréal beteiligt. https://opus-st.com/

Einige der in diesem Anwenderbericht behandelten Produkte wurden inzwischen eingestellt. Bitte besuchen Sie die Seiten des [Multisensor and optical CMMs] und [PC-DMIS] für Details zu unseren aktuellen Optionen in dieser Produktkategorie.