Comment faire une voiture de course à partir d’une vieille guimbarde

UPBracing - Allemagne

Contact

Depuis 2006, l’UPBracing Team de l’université de Paderborn évolue sur les circuits de la Formula Student. L’écurie estudiantine fait partie des protagonistes les plus chevronnés de cette compétition internationale d’élèves-ingénieurs. Ici aussi, il faut s’entourer d’une technique spécifique pour pouvoir se mesurer aux plus forts.

Cela s’apparente un peu à un kit Fischertechnik de haut vol. En plus compliqué, et en plus grand aussi. A commencer par les garçons qui y jouent désormais.

Pour autant, le parallèle avec le légendaire jeu de construction est indéniable. Quiconque a possédé un tel coffret dans son enfance se souvient de ces bruits pleins de promesses que faisait un nouveau kit lorsqu’il le secouait, de ces pièces qui n’en finissaient pas de claquer et cliqueter dans la boîte en carton fermée. On était alors assailli par un mélange de joie tonitruante et de doutes silencieux.

Est-ce que je vais y arriver, vais-je réussir à me débrouiller ?

Aujourd’hui encore, Christoph Wälter connaît bien ce sentiment, et l’a même cultivé. Car chez lui, il ne reçoit pas seulement des cartons au contenu sonore, mais également de véritables guimbardes, qui regorgent de pièces, souvent en vrac, comme des tuyaux, des tôles ou des pièces en PRFC. Bref, de quoi prolonger le rêve des petits garçons devenus grands.

Le rêve des grands enfants

Christoph Wälter est le 1er président de l’UPBracing Team e.V., l’écurie de l’université de Paderborn. Rassemblant des étudiants de toutes les sections de l’université de Paderborn, l’UPBracing Team est en charge de concevoir et de réaliser, dans le cadre d’une démarche pluridisciplinaire, une voiture de course monoplace pour le challenge Formula Student.

Christoph Wälter est le 1er président de l’UPBracing Team e.V., l’écurie de l’université de Paderborn. Rassemblant des étudiants de toutes les sections de l’université de Paderborn, l’UPBracing Team est en charge de concevoir et de réaliser, dans le cadre d’une démarche pluridisciplinaire, une voiture de course monoplace pour le challenge Formula Student.Challenge pour les grandes écoles américaines, la Formula Student a été créée en 1981 par la SAE (Society of Automotive Engineers). En 1998, ce fut au tour de la Grande-Bretagne d’être gagnée par le virus de cette compétition. Et dans les années qui suivirent, de plus en plus de circuits internationaux devinrent le théâtre du challenge d’ingénieurs, parmi lesquels le circuit d’Hockenheim.

La Verein Deutscher Ingenieure (VDI) organise la Formula Student Germany depuis 2006, ouvrant ainsi la porte des circuits aux étudiants allemands aussi.

Le projet Formula Student vise à engranger des expériences en matière de conception et de fabrication dans le secteur automobile, tout en tenant compte de la logique économique. Pour ce faire, les participants créent une entreprise industrielle fictive, ayant pour mission de concevoir et de fabriquer une voiture de course automobile. Les futurs ingénieurs et économistes cherchent à mettre sur roues un prototype opérationnel.

Tous les teams se mesurent une à deux fois par an lors de confrontations internationales sur les circuits légendaires du monde entier. Ce n’est pas simplement la voiture la plus rapide qui remporte la Formula Student, mais bien le team offrant le mix idéal entre conception et performances sur piste, planification financière et arguments commerciaux. L’UPBracing Team de l’université de Paderborn fait partie des écuries les plus expérimentées de la Formula Student en Allemagne. Les étudiants de Paderborn ont monté leur premier bolide dès le coup d’envoi national, donné en 2006, et c’est d’ores et déjà la septième saison qu’ils avalent avec succès les tours de circuit. Le team compte plus de 140 anciens et quelque 40 membres actifs, dont chacun connaît le problème des guimbardes brinquebalantes.

Tout commence avec de vieux tacots

« Ah, ces tas de ferraille ! », soupire Christoph Wälter, avant de s’expliquer : « Nous sommes une équipe d’étudiants. A ce titre, les composants automobiles qui nous sont livrés ne sont pas entièrement montés, comme chez une véritable écurie. Nous sommes déjà bien reconnaissants que des entreprises nous cèdent simplement du matériel et des pièces. Même si le tout est non trié et conditionné en vrac. L’essentiel, c’est que nous recevions ce dont nous avons besoin. »Par exemple, cette caisse tant attendue avec les pièces métalliques pour le châssis en treillis tubulaire de l’actuel véhicule de course. Pour ainsi dire le squelette du véhicule, dont le châssis hybride se compose d’un cadre arrière de tubes d’acier en treillis, avec un habitacle monocoque en PRFC et une boîte-tampon en PRFC.

« Nous avons fait usiner avec précision les tubes acier à partir des données CAO. Ils nous ont été livrés comme pièces détachées », explique Christoph Wälter. Il s’agissait donc de créer, comme par enchantement, un châssis en treillis tubulaire soudé avec une précision millimétrique, à partir des éléments de récupération. Une tâche qui est loin d’être facile, voire impossible à réaliser sans aide. Si, dans les jeux Fischertechnik de notre enfance, c’était le père ou le grand frère qui prêtait une main secourable pour surmonter de tels écueils, il fallait, cette fois-ci, une aide autrement plus importante. Et bien plus qu’une simple main : tout un bras, au sens propre du terme.

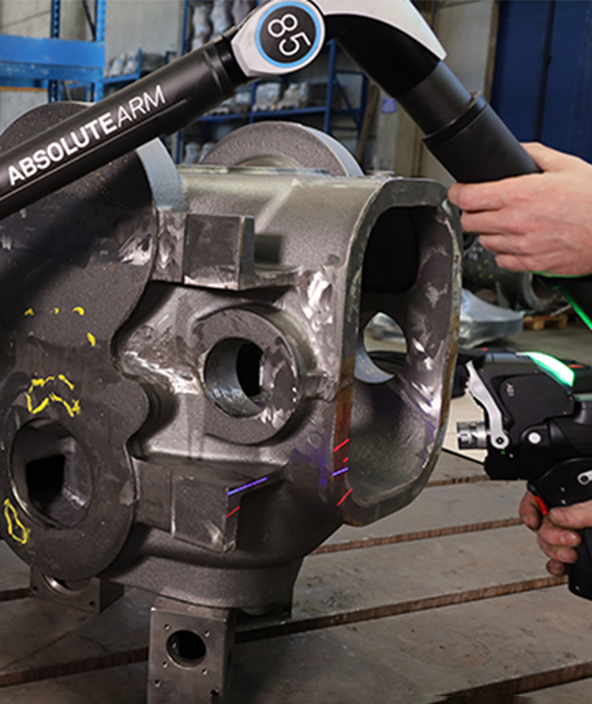

Ce bras, c’est Hexagon Metrology qui l’a tendu. L’entreprise est aux côtés de l’UPBracing Team en qualité de partenaire depuis plusieurs années déjà. Hexagon Metrology compte parmi les plus grands fournisseurs mondiaux de produits et services pour la métrologie industrielle. Ils sont utilisés en particulier dans l’automobile, l’aérospatiale, le secteur de l’énergie et les techniques médicales. Et l’entreprise possède dans son portefeuille l’« œuvre d’entraide » idéale pour l’UPBracing Team : une machine à mesurer tridimensionnelle portable, le ROMER Absolute Arm.

Proposé dans 25 variantes, avec six ou sept axes de rotation, le ROMER Absolute Arm de Hexagon Metrology couvre une palette d’applications extrêmement étendue, avec des plages de mesure allant jusqu’à 4,5 mètres. Et ce, pour une précision volumétrique jusqu’à 0,023 millimètre et une répétabilité du point pouvant atteindre 0,016 millimètre.

Le bras tendu de la métrologie

« Bien sûr, le précieux bras ne doit pas aller aussi loin pour l’UPBracing Team », reconnaît Robert Neufeld, attaché commercial chez Hexagon Metrology et conseiller en techniques de mesure pour l’équipe universitaire de Paderborn. « Nous avons mis à disposition du team un bras avec une plage de mesure de 2,5 m et une répétabilité du point de 0,02 millimètre. »

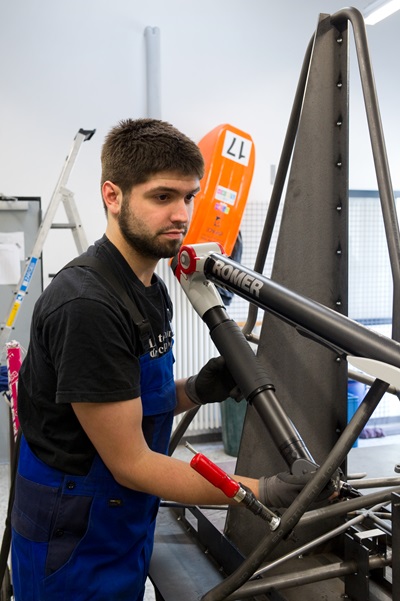

Pour l’instant, le ROMER Absolute Arm est utilisé uniquement pour le soudage par points des divers éléments du châssis en treillis tubulaire au sein de l’écurie de Paderborn. « C’est tout sauf une tâche anodine », observe le chef du team, avant de poursuivre : « Chaque composant du véhicule a une position calculée au millimètre près sur le châssis. Le moindre écart de réalisation par rapport aux données CAO aurait des conséquences fatales sur le fonctionnement et la sécurité. Sans le concours du ROMER Absolute Arm, nous ne pourrions jamais obtenir la précision requise. Et nous nous retrouverions, au final, avec la même voiture brinquebalante du départ. »

Pour l’instant, le ROMER Absolute Arm est utilisé uniquement pour le soudage par points des divers éléments du châssis en treillis tubulaire au sein de l’écurie de Paderborn. « C’est tout sauf une tâche anodine », observe le chef du team, avant de poursuivre : « Chaque composant du véhicule a une position calculée au millimètre près sur le châssis. Le moindre écart de réalisation par rapport aux données CAO aurait des conséquences fatales sur le fonctionnement et la sécurité. Sans le concours du ROMER Absolute Arm, nous ne pourrions jamais obtenir la précision requise. Et nous nous retrouverions, au final, avec la même voiture brinquebalante du départ. »

Il est absolument fascinant d’observer la décontraction avec laquelle l’équipe gère tous les impératifs de précision au poste de soudage.

Avec son poids étonnamment léger de seulement 8,0 kilogrammes, le bras de mesure portable s’intègre parfaitement dans le déroulement du travail où règne cette légèreté propre à la vie étudiante. Un résultat qu’on doit à la structure en fibre de carbone des tubes internes et externes du bras de mesure. C’est ce qui explique d’ailleurs aussi que le ROMER Absolute Arm ne nécessite pas de système interne de compensation thermique, comme d’autres appareils partiellement composés d’aluminium.

Cette légèreté, au sens de facilité, on la retrouve également dans l’utilisation du ROMER Absolute Arm. « Il ne faut pas oublier qu’aucun d’entre nous n’est un spécialiste en techniques de mesure », fait remarquer Christoph Wälter. « Mais cela ne nous empêche pas de travailler facilement avec l’appareil portable. Il suffit d’une brève présentation de l’appareil par un camarade d’études habitué à l’utiliser pour qu’un nouveau membre de l’équipe puisse se lancer. »

L’UPBracing Team a créé son propre wiki, spécialement dédié à l’utilisation du bras de mesure ROMER. Chaque protagoniste travaillant avec l’appareil peut y consigner ses expériences et autres trucs et astuces.

Les jeunes ingénieurs sont visiblement enchantés par les codeurs absolus intégrés dans le bras de mesure, qui assignent une valeur absolue à chaque position du bras. Cette technologie rend inutiles tout référencement et mise en température – dès sa mise sous tension, le bras est prêt à commencer les mesures. « Ni une ni deux, et c’est parti », ainsi commente Christoph Wälter cette fonctionnalité, inédite dans la branche, du ROMER Absolute Arm de Hexagon.

L’ivresse de la vitesse

La vitesse est partout : dans l’installation, dans la prise des mesures et dans l’obtention des résultats. De toute évidence, le monde de la course automobile est un terrain de jeu idéal pour les bras de mesure portables. Même si le team de Paderborn n’exploite pas encore tous les avantages qu’offre le système en termes de vitesse. A l’instar de la fonction de reconnaissance automatique des palpeurs présente sur le ROMER Absolute Arm. Elle permet de permuter à tout moment entre les types de palpeurs, tactiles ou scanneurs, sans nécessiter de recalibrage, de magasin de palpeurs ou d’outils. La connexion de palpeur unique en son genre permet un remplacement rapide et aisé. En revanche, le team utilise assidûment la transmission des données par réseau local sans fil (WLAN), de même que le fonctionnement sur batterie que propose le bras de mesure portable. « Question vitesse et autonomie, mon Smartphone ferait bien d’en prendre de la graine », sourit le chef du team.

Il faudra compter encore un mois environ pour que la citrouille se transforme complètement en carrosse et prenne le départ de la première course à Silverstone. Le bolide universitaire fera alors rugir les 92 CV de son moteur quatre cylindres en ligne Suzuki GSR 600 à montage transversal, avec la promesse d’une accélération à 120 km/h maximum. Il ne fait aucun doute que la voiture, baptisée PX213, sera en bonne position pour la saison 2013.

En conclusion, il n’est pas de team de Formula Student, au moins en Allemagne, qui sait mieux que celui-ci comment transformer un tacot en voiture de course. Et aucun autre team non plus qui évolue sur les circuits avec un tel bagage métrologique à son actif.