Como construir un coche de carreras a partir de una simple carraca

UPBracing - Alemania

Contacto

Y en efecto: no podemos negar la analogía con el legendario sistema de construcción modular. Las personas que tuvieron uno de estos sistemas, recuerdan el prometedor y característico ruido cuando se sujetaba un nuevo juego de piezas en las manos. Ese traqueteo y golpeteo de las piezas en la caja cerrada era único. Y también recuerdan la mezcla de sonora alegría previa y las silenciosas dudas sobre uno mismo que se apoderaban de nosotros.

¿Lo lograré esta vez?

Christoph Wälter nunca ha perdido esa sensación. Puesto que no solo le llegan a casa ruidosas cajas de cartón, sino auténticos puzzles. A menudo repletas de piezas sueltas, como tubos, chapas o piezas CFK: suministros para que el niño grande siga soñando.

El niño grande sigue soñando

Christoph Wälter es presidente del UPBracing Team e.V., de la escudería de la Universidad de Paderborn. El UPBracing Team se compone de estudiantes de todas las áreas de especialización de la Universidad de Paderborn, que diseñan y construyen interdisciplinarmente un monoplaza de carreras para la Fórmula Student Competition.

La actual Fórmula Student fue fundada en 1981 por la SAE (Society of Automotive Engineers) como concurso americano de la escuela superior. En 1998 saltó la chispa a Gran Bretaña. En los años consecutivos, cada vez más circuitos internacionales se convirtieron en sede del concurso de constructores, entre el circuito de Hockenheim.

Desde 2006, la Asociación Alemana de Ingenieros (VDI) organiza la Fórmula Student Germany y ha allanado el camino hacia la pista a estudiantes también en Alemania.

El objetivo del proyecto Fórmula Student es adquirir experiencias en el diseño y la construcción, así como en los aspectos econó- micos del sector de la automoción. Para ello los participantes fundan una empresa de producción ficticia que tiene como tarea el desarrollo y la construcción de un coche de carreras de Fórmula. El objetivo de los futuros ingenieros y economistas es construir un prototipo funcional.

Todos los equipos se miden entre sí una o dos veces al año en comparativas internacionales en los legendarios circuitos de carreras de todo el mundo. En la Fórmula Student no gana simplemente el automóvil más rápido, sino el equipo con la mejor combinación de diseño y rendimiento, planificación financiera y argumentos de ventas. El UPBracing Team de la Universidad de Paderborn es una de las escuderías más experimentadas de la Fórmula Student en Alemania. En el año 2006, el equipo ya dispuso de su primer bólido y ahora siguen rodando con éxito en su séptima temporada. El equipo cuenta con 140 ex miembros y cerca de 40 miembros en activo; y todos ellos conocen el problema de las carracas.

Todo empieza con unas cajas ruidosas

“Eso es, las carracas”, suspira Christoph Wälter y explica: “Como equipo de estudiantes, naturalmente no recibimos nuestros componentes de vehículo como las auténticas escuderías, es decir, completamente montados. Pedimos a las empresas que nos entreguen simplemente material y piezas. Muchas veces sin clasificar y apenas embalaje. Lo importante es que recibimos lo que necesitamos”

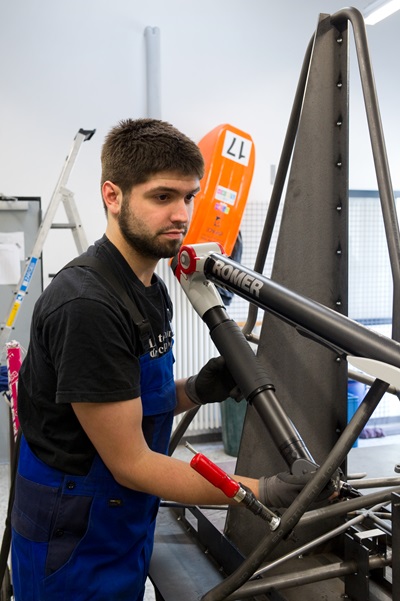

Por ejemplo, la muy anhelada caja con las piezas metálicas para el bastidor de tubos del vehículo competidor actual. Prácticamente el esqueleto del bólido, cuyo chasis híbrido se compone de un bastidor posterior de tubos de acero con una celda de conductor monocasco CFK y una crashbox CFK.

“Los tubos de acero los hemos hecho fabricar a medida según datos CAD. Y se han suministrado como piezas individuales”, explica Christoph Wälter. Por tanto es necesario construir como por arte de magia un bastidor de tubos soldados de precisión milimétrica a partir del ruidoso contenido de la caja. Una tarea nada fácil e imposible de realizar sin ayuda.

En los tiempos en los que jugábamos de niños con el Mecano recurríamos al padre o al hermano mayor para que nos echara una mano en algún que otro problema. Ahora en lugar de pedir a los mayores que nos echen una mano, pedimos un brazo completo. Así es, en el más estricto sentido de la palabra.

Y se le solicita a una empresa que presta asistencia al UPBracing Team desde hace varios años: Hexagon Metrology.

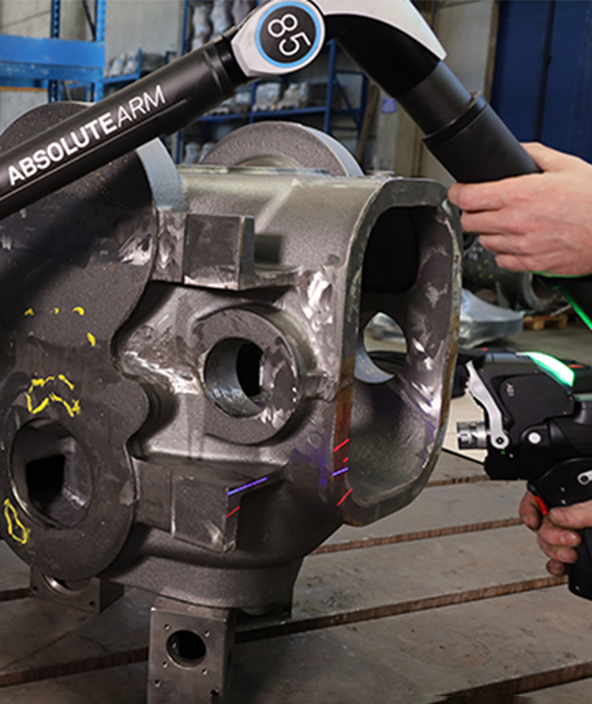

Se ofrece con un total de 25 variantes de modelo con seis o siete ejes de movimiento, los ROMER Absolute Arm de Hexagon Metrology cubren un amplio espectro con alcances de medición de hasta 4,5 metros. Y ello con una precisión volumétrica de hasta 0,023 milímetros y una repetibilidad punto a punto de hasta 0,016 milímetros.

El brazo auxiliar de la metrología

“Naturalmente, el brazo auxiliar para el UPBracing Team no necesita llegar tan lejos”, lo sabe Robert Neufeld, representante de Hexagon Metrology y asesor en metrología para el equipo de estudiantes de Paderborn. “Pusimos a disposición del equipo un brazo de medición con un alcance de medición de 2,5 µm y una repetibilidad punto a punto de 0,02 milímetros”.

El ROMER Absolute Arm se utiliza momentáneamente en la escudería de Paderborn para el soldado preciso por puntos de los elementos individuales del bastidor de tubos. “Una tarea de todo menos trivial, puntualiza el jefe de equipo y explica:” Cada uno de los componentes del vehículo tiene una posición calculada milimétricamente en el bastidor. La más pequeña desviación de la construcción del bastidor en comparación a los datos CAD tendría repercusiones fatales en el funcionamiento y la seguridad. Sin el rendimiento de medición del ROMER Absolute Arm no podríamos alcanzar nunca la precisión exigida. De otro modo, seguiríamos teniendo al final solo una carraca.

El ROMER Absolute Arm se utiliza momentáneamente en la escudería de Paderborn para el soldado preciso por puntos de los elementos individuales del bastidor de tubos. “Una tarea de todo menos trivial, puntualiza el jefe de equipo y explica:” Cada uno de los componentes del vehículo tiene una posición calculada milimétricamente en el bastidor. La más pequeña desviación de la construcción del bastidor en comparación a los datos CAD tendría repercusiones fatales en el funcionamiento y la seguridad. Sin el rendimiento de medición del ROMER Absolute Arm no podríamos alcanzar nunca la precisión exigida. De otro modo, seguiríamos teniendo al final solo una carraca.

Es fascinante lo relajado que el equipo funciona durante toda la especificación de precisión en el lugar de soldadura.

La facilidad caracteriza también la utilización del ROMER Absolute Arm. “Debe tenerse en cuenta que aquí no somos ninguno especialista en metrología”, explica Christoph Wälter. “No obstante, podemos trabajar con el equipo portátil sin ningún problema. Basta con una breve introducción de un compañero de estudios familiarizado con su manejo y los nuevos miembros del equipo ya pueden empezar”.

El UPBracing Team ha creado un Wiki propio especialmente para la utilización del brazo de medición ROMER. Todas las personas que trabajan con el equipo aportan sus experiencias, trucos y consejos.

Visiblemente entusiasmados están los jóvenes diseñadores con el codificador absoluto integrado en el brazo de medición, que puede asignar un valor absoluto a cada posición del brazo. Esta tecnología elimina la referenciación y el tiempo de calentamiento: el brazo de medición está preparado para medir inmediatamente después de su conexión. “Ya no hay que perder el tiempo, se puede actuar directamente”, comenta Christoph Wälter acerca de esta característica única en el sector del ROMER Absolute Arm de Hexagon.

En el éxtasis de la velocidad

Rapidez en la construcción, en la medición y en la obtención de resultados. Es evidente que el “negocio de las carreras a motor” es un campo de aplicación ideal para los brazos de medición portátiles. Pero el equipo de Paderborn no ha agotado todavía todas las ventajas de velocidad del sistema. Por ejemplo, la detección automática de sensor en el ROMER Absolute Arm. Permite un cambio arbitrario entre distintos tipos de palpador o cabezales de palpado y escaneo sin necesidad de nueva calibración, cambio de palpador ni herramientas. La conexión de palpador especial permite un cambio de palpador rápido y muy sencillo. Por otro lado, en Paderborn se utiliza con frecuencia la transferencia de datos por WLAN y el funcionamiento con baterías del brazo de medición portátil. “En cuanto a velocidad y tiempo de aplicación, mi smartphone debería tomar buena nota” sonríe el jefe de equipo.

Todavía se necesita aproximadamente un mes hasta que todos los componentes de la caja lleguen a convertirse en un auténtico bólido de carreras y esté presente en la parrilla de salida de la primera carrera en Silverstone. Con 92 CV a partir de un cuatro cilindros en línea GSR 600 de Suzuki de montaje transversal, el bólido universitario será conducido a pista donde acelerará hasta una velocidad máxima de 120 km/h. No existe ninguna duda de que el vehículo bautizado como PX213 hará un buen papel en la temporada 2013.

En definitiva, no existe como mínimo en Alemania ningún Fórmula Student Team que sepa mejor como las carracas pueden convertirse en coches de carreras. Y naturalmente ninguno que llegue a la pista con tan buena técnica de medición.