Come trasformare delle casse in auto da corsa

UPBracing - Germania

Contattateci

Dal 2006 l’UPBracing Team dell’Università di Paderborn corre sulle piste della Formula Student. La scuderia studentesca viene annoverata tra i protagonisti più esperti della gara costruttori internazionale. Misurarsi con i migliori richiede anche in questo caso una tecnica del tutto particolare.

È un po’ come il gioco dei mattoncini Lego ad alto livello. Tutto un po‘ più complicato, tutto un po’ più grande. Soprattutto i ragazzi che vi giocano.

Non possiamo però negare che ci sia un’analogia con il leggendario gioco delle costruzioni. Chi un tempo ne possedeva uno, ricorda il promettente rumore quando si teneva tra le mani un nuovo kit di montaggio, questo sbattere dei pezzi nella scatola di cartone chiuso. E al mix di gioia rumorosa e dubbi silenziosi che ci assalivano:

Ce la farò? Sarò in grado?

Christoph Wälter conosce ancora oggi questa sensazione e l’ha persino affinata. A lui infatti non arrivano solo cartoni rumorosi ma anche delle vere e proprie casse. Belle piene spesso di singoli pezzi come tubi, pezzi di lamiera o parti in fibra di carbonio, esse alimentano il sogno di questi ragazzi cresciuti.

Il sogno dei ragazzi cresciuti

Christoph Wälter è 1° Presidente dell’UPBracing Team e.V., della scuderia dell’Università di Paderborn. L’UPBracing Team è fatto di studenti di tutte le facoltà dell’università di Paderborn, che progettano e costruiscono in modo interdisciplinare una vettura da competizione monoposto per la Formula Student Competition.

Christoph Wälter è 1° Presidente dell’UPBracing Team e.V., della scuderia dell’Università di Paderborn. L’UPBracing Team è fatto di studenti di tutte le facoltà dell’università di Paderborn, che progettano e costruiscono in modo interdisciplinare una vettura da competizione monoposto per la Formula Student Competition.

L’attuale Formula Student è stata creata nel 1981 dalla SAE (Society of Automotive Engineers) come competizione tra le università americane. Nel 1998 la competizione è arrivata anche in Gran Bretagna. Negli anni successivi, sempre più circuiti internazionali sono stati teatro della gara di progettazione, tra questi anche l’Hockenheimring.

Dal 2006 l’Associazione degli Ingegneri Tedeschi (VDI) organizza la Formula Student Germany e spiana così anche in Germania la strada verso le piste.

Lo scopo del progetto Formula Student è quello di fare esperienza nella progettazione e nella costruzione, come pure negli aspetti economici della fabbricazione delle auto. Per fare questo, i partecipanti costituiscono una ditta di produzione fittizia che ha il compito di sviluppare e costruire una vettura da competizione di Formula Student. I futuri ingegneri ed economisti perseguono l’obiettivo di creare un prototipo funzionante.

Una o due volte all’anno tutti i team si misurano in confronti internazionali sulle piste leggendarie del mondo. Nella Formula Student, tuttavia, non vince semplicemente l’auto più veloce, ma il team con il migliore pacchetto completo di progettazione e performance, pianificazione economica e argomentazioni di vendita. L’UPBracing Team dell’Università di Paderborn è una delle scuderie con maggiore esperienza della Formula Student in Germania. Già al segnale di partenza nazionale nel 2006, quelli di Paderborn hanno creato un primo bolide e ora è già la settima stagione che compiono con successo i loro giri. Il Team conta oltre 140 ex e circa 40 attivi, e ciascuno di loro conosce il problema delle casse.

Si parte dalle casse

“Hm, le casse”, sospira Christoph Wälter e spiega: “Come team di studenti, noi naturalmente non riceviamo i nostri componenti dell’auto come le vere scuderie e cioè completamente montati. Noi siamo già riconoscenti se le aziende cedono semplicemente il materiale e le parti. Anche imballato in modo sciolto e non ordinato. L’essenziale è ricevere quello che ci serve.”

Ad esempio la cassa tanto desiderata con le parti in metallo per il telaio dell’attuale vettura da competizione. Praticamente lo scheletro della vettura da corsa il cui chassis ibrido è fatto di un telaio posteriore tubolare di acciaio con un abitacolo di guida monoscocca e cella di sicurezza entrambi in fibra di carbonio.

“I tubi di acciaio ce li siamo fatti fare su misura in base a dati CAD. Sono stati consegnati come singole parti”, spiega Christoph Wälter. Si trattava dunque di tirar fuori magicamente dagli oggetti che sbattono nella cassa un telaio tubolare saldato con precisione millimetrica. Un lavoro niente affatto facile, che non si sarebbe potuto eseguire senza aiuto.

Se da bambini l’aiuto veniva dalla mano del padre o del fratello maggiore, che sapeva superare questi scogli, in questo caso non era sufficiente. Al posto della mano, serviva qualcosa di più grande: un braccio intero. Nel vero senso della parola. È arrivato da un’azienda che offre supporto all’UPBracing Team già da molti anni: Hexagon Metrology.

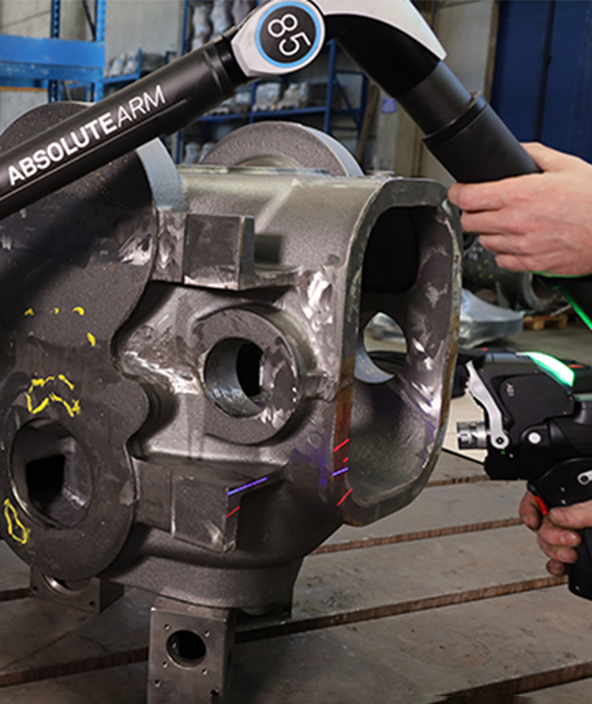

Hexagon Metrology è uno dei leader mondiali nella fornitura di prodotti e servizi per la metrologia industriale. Trovano applicazione soprattutto nei settori automobilistico, aeronautico e aerospaziale, energetico e medicale. E hanno nel loro portafoglio l’“opera di soccorso studenti” ideale per l’UPBracing Team: una macchina di misura a coordinate portatile, il ROMER Absolute Arm

Viene offerto in un totale di 25 varianti di modello con sei o sette assi di movimentazione. I ROMER Absolute Arm di Hexagon Metrology offrono una gamma estremamente ampia di corse di misura fino a 4,5 metri. Tutto questo con una precisione volumetrica fino a 0,023 millimetri e una riproducibilità del singolo punto fino a 0,016 millimetri.

L’aiuto offerto dalla metrologia

“Ovviamente non è indispensabile che il braccio per l’UPBracing Team arrivi a tanto”, come ben sa Robert Neufeld, addetto alle vendite in Hexagon Metrology e consulente di metrologia per il team studentesco di Paderborn. “Abbiamo messo a disposizione del team un braccio di misura con una portata di 2,5 metri e una riproducibilità del singolo punto di 0,02 millimetri.”

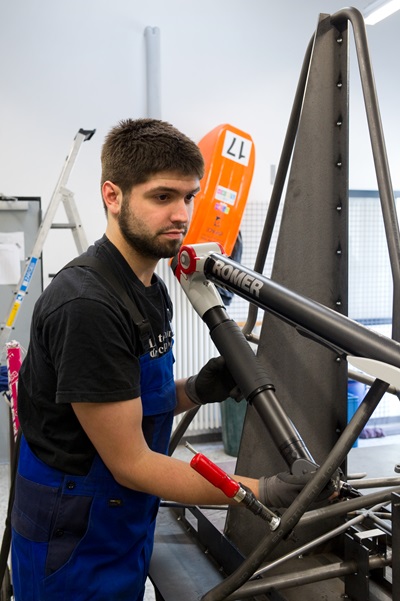

Al momento il ROMER Absolute Arm viene impiegato nella scuderia di Paderborn per la saldatura precisa dei singoli elementi del telaio tubolare. “Un lavoro tutt’altro che banale”, osserva il capo del team e dichiara: “Ogni componente della vettura ha una posizione calcolata con precisione millimetrica all’interno del telaio. Il minimo scostamento della progettazione del telaio rispetto ai dati CAD avrebbe ripercussioni fatali sul funzionamento e la sicurezza. Senza la prestazione di misura del ROMER Absolute Arm non riusciremmo mai a ottenere la precisione richiesta. E allora alla fine avremmo sempre una cassa.”

Al momento il ROMER Absolute Arm viene impiegato nella scuderia di Paderborn per la saldatura precisa dei singoli elementi del telaio tubolare. “Un lavoro tutt’altro che banale”, osserva il capo del team e dichiara: “Ogni componente della vettura ha una posizione calcolata con precisione millimetrica all’interno del telaio. Il minimo scostamento della progettazione del telaio rispetto ai dati CAD avrebbe ripercussioni fatali sul funzionamento e la sicurezza. Senza la prestazione di misura del ROMER Absolute Arm non riusciremmo mai a ottenere la precisione richiesta. E allora alla fine avremmo sempre una cassa.”

È veramente affascinante vedere il team lavorare in modo così rilassato, pur con la precisione richiesta dai punti di saldatura.

Con il suo peso sorprendentemente ridotto di soli 8 chilogrammi, il braccio di misura portatile pare si integri perfettamente nel ciclo di lavoro caratterizzato da leggerezza studentesca. Un risultato della struttura in fibra di carbonio dei tubi interni ed esterni del braccio di misura. Questo d’altra parte è anche il motivo per cui il ROMER Absolute Arm non richiede una propria compensazione termica, così come altri apparecchi in parte ancora fabbricati in alluminio.

La leggerezza caratterizza anche in senso figurato l’impiego del ROMER Absolute Arm. “Si deve pensare che noi qui non siamo esperti di metrologia”, spiega Christoph Wälter. “Ciò nonostante è possibile lavorare senza problemi con l’apparecchio portatile. È sufficiente la breve introduzione da parte di un compagno che lo conosce bene, e poi un altro membro del team può iniziare ad usarlo.”

In modo specifico per l’impiego del braccio ROMER, l’UPBracing Team si è creato un proprio Wiki. Ognuno di coloro che lavorano con l’apparecchio di misura archivia qui le sue esperienze, i trucchi e i consigli.

I giovani progettisti sono visibilmente entusiasti degli encoder assoluti integrati nel braccio di misura che assegnano un valore assoluto ad ogni posizione del braccio. Questa tecnologia rende superflua l’inizializzazione e il tempo di riscaldamento. Il braccio di misura è pronto per misurare subito dopo l’accensione. “Niente perdite di tempo ma lavoro”, commenta così Christoph Wälter questa caratteristica unica nel settore del ROMER Absolute Arm di Hexagon.

Con l’ebbrezza della velocità

Rapidamente si monta, rapidamente si misura, rapidamente si arriva al risultato. Evidentemente le “Corse” sono il campo di impiego ideale per i bracci di misura portatili. Eppure il Team di Paderborn non sfrutta neppure tutti i vantaggi di velocità offerti dal sistema. Ad esempio non sfrutta il riconoscimento automatico del tastatore del ROMER Absolute Arm. Esso permette di cambiare tra diversi tipi di tastatore o teste di rilevamento e di scansione senza ricalibrazione, cambio tastatore o cambio utensile. Lo speciale attacco permette di cambiare il tastatore in modo rapido e molto semplice. A Paderborn vengono invece utilizzati assiduamente la trasmissione dati via WLAN e il funzionamento a batterie del braccio di misura portatile. “Quanto a velocità e durata, il mio smartphone dovrebbe prendere esempio”, sorride il capo del team.

Ci vorrà ancora un mese prima che da tutti i pezzi della scatola salti fuori una macchina da corsa completa che si troverà poi allo start alla prima gara a Silverstone. Una potenza di 92 cv da un motore Suzuki GSR 600, quattro cilindri in linea, porterà in pista il bolide dell’università e quindi a ben 120 km/h di velocità massima. Non c’è alcun dubbio quindi che la vettura battezzata PX213 sia così sulla strada giusta nella stagione 2013.

Infine almeno in Germania non c’è alcun Formula Student Team che sappia meglio di questo come trasformare delle casse in vetture da corsa. Non ce n’è neppure una che vada in pista con una metrologia altrettanto valida.