Wie aus klapperkisten rennwagen werden

UPBracing - Deutschland

Kontakt

Seit 2006 ist das UPBracing Team der Uni Paderborn auf den Pisten der Formula Student unterwegs. Damit zählt der studentische Rennstall zu den erfahrensten Protagonisten des internationalen Konstrukteurs-Wettbewerbs. Sich mit den Besten zu messen, bedarf auch hier einer ganz besonderen Technik.

Es ist ein bisschen wie Fischertechnik auf hohem Niveau. Alles etwas komplizierter, alles etwas größer. Vor allem die Jungs, die damit spielen. Und doch: Die Analogie zum legendären Konstruktionsbaukasten ist nicht zu leugnen. Wer einst einen solchen sein Eigen nennen durfte, erinnert sich an das verheißungsvolle Geräusch, wenn man einen neuen Bausatz in Händen hielt. An dieses Klappern und Rappeln der Teile im verschlossenen Karton. Und an die Mischung aus lärmender Vorfreude und stillem Selbstzweifel, die einen dabei überkam.

Werde ich das packen, kriege ich das hin?

Christoph Wälter kennt dieses Gefühl bis heute und hat es sogar noch kultiviert. Denn ihm kommen nicht nur rappelnde Kartons ins Haus, sondern wahre Klapperkisten. Prall gefüllt mit oft losen Einzelteilen, wie Rohren, Blechen oder CFK-Teilen – Nachschub für den Traum der großen Jungs.

Der Traum der großen Jungs

Christoph Wälter ist 1. Vorsitzender des UPBracing Team e.V., des Rennstalls der Universität Paderborn. Das UPBracing Team besteht aus Studierenden sämtlicher Fachbereiche der Uni Paderborn, die interdisziplinär einen einsitzigen Rennwagen für die Formula Student Competition konzipieren und bauen.

Christoph Wälter ist 1. Vorsitzender des UPBracing Team e.V., des Rennstalls der Universität Paderborn. Das UPBracing Team besteht aus Studierenden sämtlicher Fachbereiche der Uni Paderborn, die interdisziplinär einen einsitzigen Rennwagen für die Formula Student Competition konzipieren und bauen.

Die heutige Formula Student wurde 1981 von der SAE (Society of Automotive Engineers) als amerikanischer Hochschulwettbewerb ins Leben gerufen. 1998 sprang der Funke auf Großbritannien über. In den Folgejahren wurden immer mehr internationale Rennstrecken Schauplatz des Konstruktionswettbewerbs, unter anderem der Hockenheimring.

Seit 2006 richtet der Verein Deutscher Ingenieure (VDI) die Formula Student Germany aus und ebnete damit auch in Deutschland Studierenden den Weg auf die Piste.

Ziel des Projekts Formula Student ist es, Erfahrungen bei der Konstruktion und Fertigung sowie den wirtschaftlichen Aspekten im Automobilbau zu gewinnen. Dafür gründen die Teilnehmer eine fiktive Produktionsfirma, die die Entwicklung und den Bau eines Formel-Rennwagens zur Aufgabe hat. Die angehenden Ingenieure und Wirtschaftswissenschaftler verfolgen das Ziel, einen funktionsfähigen Prototypen auf die Räder zu stellen.

Alle Teams messen sich ein- bis zweimal im Jahr in internationalen Vergleichen auf den legendären Rennstrecken der Welt. Bei der Formula Student gewinnt allerdings nicht einfach das schnellste Auto, sondern das Team mit dem besten Gesamtpaket aus Konstruktion und Rennperformance, Finanzplanung und Verkaufsargumenten. Das UPBracing Team der Universität Paderborn gehört zu den erfahrensten Rennställen der Formula Student in Deutschland. Bereits zum nationalen Startschuss im Jahr 2006 stellten die Paderborner einen ersten Boliden auf die Räder und drehen nun bereits in der siebten Saison erfolgreich ihre Runden. Über 140 Ehemalige und rund 40 Aktive zählt das Team – und jeder Einzelne von ihnen kennt das Problem der rappelnden Klapperkisten

Es beginnt mit klappernden Kisten

„Tja, die Klapperkisten“, seufzt Christoph Wälter und erklärt: „Als Studenten-Team bekommen wir unsere Fahrzeugkomponenten natürlich nicht wie echte Rennställe komplett montiert angeliefert. Wir sind dankbar, wenn uns Firmen ganz einfach Material und Teile überlassen. Gern auch unsortiert und lose verpackt. Hauptsache, wir bekommen das, was wir brauchen.“

So zum Beispiel die heiß ersehnte Kiste mit den Metallteilen für den Gitterrohrrahmen des aktuellen Wettbewerbsfahrzeugs. Praktisch das Skelett des Renners, dessen Hybrid-Chassis aus einem StahlGitterrohr-Heckrahmen mit einer CFK-Monocoque-Fahrerzelle und einer CFK-Crashbox besteht.

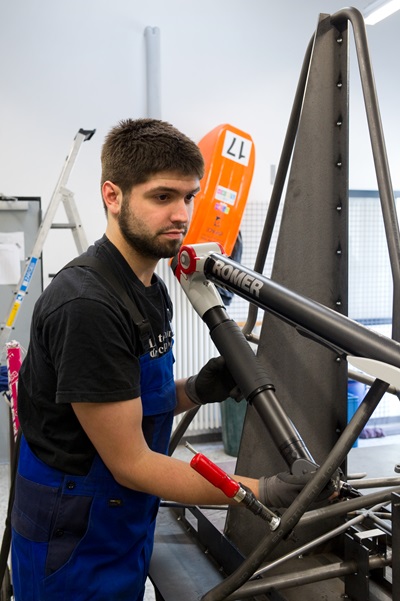

„Die Stahlrohre haben wir uns maßgenau nach CAD-Daten fertigen lassen. Angeliefert wurden sie als Einzelteile“, erläutert Christoph Wälter. Es galt also, aus dem klappernden Inhalt der Kiste einen millimetergenau verschweißten Gitterrohrrahmen zu zaubern. Keine leichte Aufgabe – und ohne Hilfe nicht zu bewerkstelligen.

War es in kindlichen Fischertechnik-Zeiten die helfende Hand des Vaters oder großen Bruders, die solche Klippen zu überwinden wusste, war diesmal mehr gefragt. Statt einer Hand wurde Größeres gebraucht: ein ganzer Arm. Und das im wahrsten Wortsinn. Gereicht wurde er von einem Unternehmen, das dem UPBracing Team bereits seit mehreren Jahren als Unterstützer zur Seite steht: Hexagon Metrology

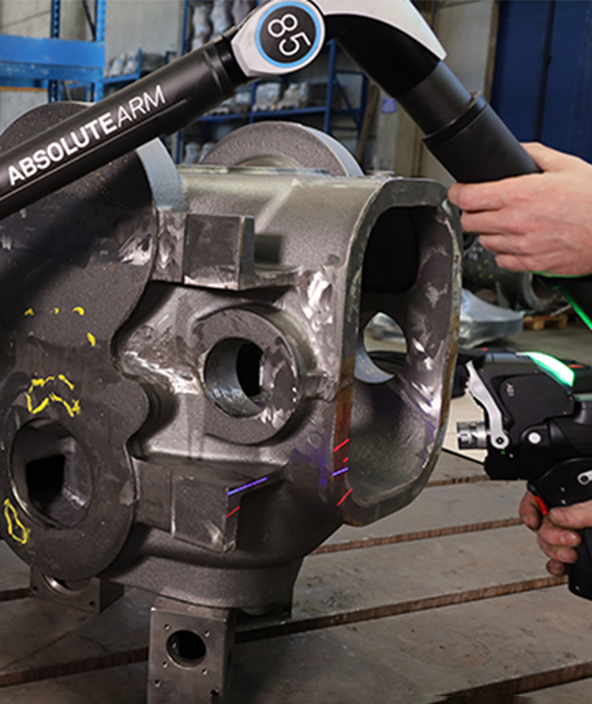

Hexagon Metrology zählt zu den weltweit führenden Anbietern von Produkten und Dienstleistungen für die industrielle Messtechnik. Anwendung finden sie vor allem in den Branchen Fahrzeugbau, Luftund Raumfahrt, Energie und Medizintechnik. Und man hat das ideale „studentische Hilfswerk“ für das UPBracing Team im Portfolio: ein portables Koordinatenmessgerät, den ROMER Absolute Arm.

Angeboten in insgesamt 25 Modellvarianten mit sechs oder sieben Bewegungsachsen, decken die ROMER Absolute Arme von Hexagon Metrology ein extrem breites Spektrum mit Messbereichen bis 4,5 Metern ab. Dies bei einer volumetrischen Genauigkeit von bis zu 0,023 Millimetern und einer Einzelpunktreproduzierbarkeit von bis zu 0,016 Millimetern.

The helping arm of metrology

„Ganz so weit muss der hilfreiche Arm für das UPBracing Team natürlich nicht reichen“, weiß Robert Neufeld, Vertriebsbeauftragter bei Hexagon Metrology und Messtechnik-Berater für das Paderborner Studententeam. „Wir haben dem Team einen Messarm mit 2,5 m Messbereich und 0,02 Millimeter Einzelpunkt-Reproduzierbarkeit zur Verfügung gestellt.“

Eingesetzt wird der ROMER Absolute Arm im Paderborner Rennstall momentan für das punktgenaue Verschweißen der einzelnen Gitterrohrrahmen-Elemente. „Eine alles andere als triviale Aufgabe“, merkt der Teamchef an und erklärt: „Jede Fahrzeugkomponente hat eine auf den Millimeter genau berechnete Position innerhalb des Rahmens. Die kleinste Abweichung der Rahmenkonstruktion gegenüber den CAD-Daten hätte fatale Auswirkungen auf Funktion und Sicherheit. Ohne die Messleistung des ROMER Absolute Arms könnten wir die geforderte Präzision niemals erreichen. Dann hätten wir am Ende immer noch eine Klapperkiste.“

Eingesetzt wird der ROMER Absolute Arm im Paderborner Rennstall momentan für das punktgenaue Verschweißen der einzelnen Gitterrohrrahmen-Elemente. „Eine alles andere als triviale Aufgabe“, merkt der Teamchef an und erklärt: „Jede Fahrzeugkomponente hat eine auf den Millimeter genau berechnete Position innerhalb des Rahmens. Die kleinste Abweichung der Rahmenkonstruktion gegenüber den CAD-Daten hätte fatale Auswirkungen auf Funktion und Sicherheit. Ohne die Messleistung des ROMER Absolute Arms könnten wir die geforderte Präzision niemals erreichen. Dann hätten wir am Ende immer noch eine Klapperkiste.“

Durchaus faszinierend ist es, wie entspannt das Team bei aller Prä- zisionsvorgabe am Schweißplatz agiert.

Mit seinem erstaunlich geringen Gewicht von lediglich 8,0 Kilogramm fügt sich der portable Messarm offensichtlich perfekt in den von studentischer Leichtigkeit geprägten Arbeitsablauf ein. Ein Ergebnis der reinen Kohlefaserstruktur der Innen- und Außenrohre des Messarms. Was übrigens auch der Grund dafür ist, dass der ROMER Absolute Arm keine eigene Temperaturkompensation erfordert – so wie andere, teilweise noch aus Aluminium gefertigte Geräte.

Leichtigkeit prägt auch im übertragenen Sinn den Einsatz des ROMER Absolute Arms. „Man muss bedenken, dass wir hier alles keine Messtechnik-Spezialisten sind“, erklärt Christoph Wälter. „Dennoch ist es uns problemlos möglich, mit dem portablen Gerät zu arbeiten. Es reicht die kurze Einführung durch einen mit dem Umgang vertrauten Kommilitonen, und ein neues Teammitglied kann loslegen.“

Speziell für den Einsatz des ROMER Messarms hat sich das UPBracing Team ein eigenes Wiki angelegt. Jeder mit dem Messgerät Arbeitende hinterlegt dort seine Erfahrungen, Tricks und Tipps.

Sichtlich begeistert sind die Jungkonstrukteure von den im Messarm integrierten Absolutdrehgebern, die jeder Position des Arms einen absoluten Wert zuordnen. Diese Technologie erübrigt jede Referenzierung und Aufwärmzeit – der Messarm ist direkt nach dem Einschalten messbereit. „Nicht lange fackeln, sondern machen“, kommentiert Christoph Wälter dieses in der Branche einzigartige Feature des ROMER Absolute Arms von Hexagon.

Im Rausch der Geschwindigkeit

Schnell aufgebaut, schnell gemessen, schnell zum Ergebnis. Ganz offensichtlich ist das „Renngeschäft“ ein ideales Einsatzfeld für portable Messarme. Dabei schöpft das Paderborner Team noch nicht einmal alle Geschwindigkeitsvorteile des Systems aus. Zum Beispiel nicht die automatische Tastererkennung am ROMER Absolute Arm. Sie erlaubt einen beliebigen Wechsel zwischen verschiedenen Tastertypen beziehungsweise Tast- und Scanköpfen ohne Neukalibrierung, Tasterwechsel oder Werkzeuge. Der spezielle Tasteranschluss ermöglicht rasche und sehr einfache Tasterwechsel. Eifrig genutzt wird in Paderborn dagegen die Datenübertragung per WLAN sowie der Akkubetrieb des portablen Messarms. „An der Geschwindigkeit und Standzeit sollte sich mein Smartphone mal ein Beispiel nehmen“, lächelt der Teamchef.

Noch etwa einen Monat wird es dauern, bis aus allen noch in Kisten klappernden Teilen ein kompletter Renner entstanden sein wird und in Silverstone beim ersten Rennen an den Start geht. Gut 92 PS aus einem quer eingebauten Suzuki GSR 600-Reihenvierzylinder wird der Uni-Bolide dann auf die Piste bringen und damit auf gut 120 km/h Höchstgeschwindigkeit beschleunigen. Daran, dass der PX213 getaufte Wagen damit in der Saison 2013 gut unterwegs sein wird, besteht kein Zweifel.

Schließlich gibt es zumindest in Deutschland kein Formula Student Team, das besser weiß, wie aus Rappelkisten Rennwagen werden. Allerdings auch keines, das mit derart guter Messtechnik auf die Piste geht.