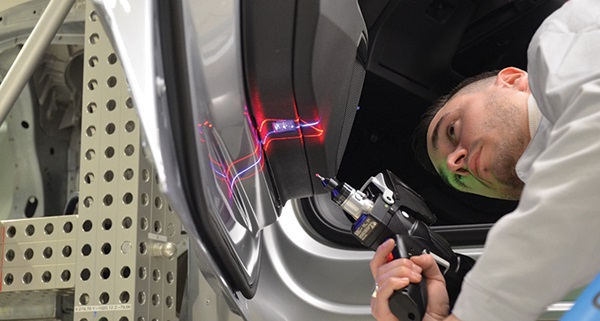

Contrôle de haute qualité de l’intérieur de l’habitacle de l’Audi e-tron

En utilisant un Absolute Arm avec un laser scanner, Audi Bruxelles peut réaliser des contrôles plus efficaces, plus fiables et plus rapides de l’intérieur du véhicule.

Contact

L’histoire d’Audi Bruxelles débute en 1948 et est jalonnée d’étapes clés dans le domaine de la construction automobile. Depuis 2018, l’usine s’investit dans l’électro-mobilité en fabriquant l’Audi e-tron et l’Audi e-tron Sportback, la première gamme de SUV tout électrique de la marque.

Avec cette implantation dans la capitale belge, Audi est le seul grand constructeur automobile à disposer d’une unité de fabrication au coeur de l’Europe. Établi près

Avec cette implantation dans la capitale belge, Audi est le seul grand constructeur automobile à disposer d’une unité de fabrication au coeur de l’Europe. Établi près

d’institutions européennes importantes, le site bruxellois à bilan C02 neutre offre des conditions idéales pour la fabrication de l’e-tron. La main-d’oeuvre hautement

qualifiée et expérimentée, l’accès simple aux autoroutes et au transport ferroviaire et les bonnes relations avec les institutions implantées dans la ville, font partie des facteurs de réussite clés de l’unité à Bruxelles. Audi Bruxelles dialogue activement avec des autorités nationales et régionales pour étudier et façonner l’avenir de la mobilité.

Audi mise sur une mobilité durable et aspire à vendre un million de véhicules électriques par an d’ici les années 2030. Cette orientation réduirait l’empreinte CO2 de son parc de véhicules de 30 % sur l’ensemble du cycle de vie d’ici 2025 et permettrait au fabricant d’atteindre une neutralité CO2 complète au plus tard en 2050. Audi veut aussi être la marque haut de gamme la plus avancée, en offrant la meilleure expérience utilisateur, les véhicules les plus attrayants, des innovations prisées par les clients et un design extraordinaire.

Le département Contrôle qualité chez AUDI AG se concentre en particulier sur l’expérience utilisateur générale, en partant du principe que les clients devraient percevoir la qualité avec tous leurs sens. Cela peut concerner des détails, comme par exemple la nécessité d’harmoniser les raccords entre les différents composants. La qualité est un paramètre très important pour les acheteurs de véhicules Audi. Cela a toujours été ainsi et les exigences sont encore plus hautes aujourd’hui. Tous les départements d’AUDI AG sont impliqués dans l’assurance qualité, à commencer par le service d’achats de composants. Il est donc important d’entretenir de bonnes relations avec les fournisseurs dans le cadre du développement de nouveaux processus susceptibles d’améliorer la qualité à long terme.

Le département Contrôle qualité chez AUDI AG se concentre en particulier sur l’expérience utilisateur générale, en partant du principe que les clients devraient percevoir la qualité avec tous leurs sens. Cela peut concerner des détails, comme par exemple la nécessité d’harmoniser les raccords entre les différents composants. La qualité est un paramètre très important pour les acheteurs de véhicules Audi. Cela a toujours été ainsi et les exigences sont encore plus hautes aujourd’hui. Tous les départements d’AUDI AG sont impliqués dans l’assurance qualité, à commencer par le service d’achats de composants. Il est donc important d’entretenir de bonnes relations avec les fournisseurs dans le cadre du développement de nouveaux processus susceptibles d’améliorer la qualité à long terme.

« Dans notre département contrôle qualité, nous veillons à ce que les pièces du véhicule et le concept de montage soient prêts pour la fabrication en série », explique Dries Daniels, coordinateur Intérieur véhicule pour l’Audi e-tron à Bruxelles. « Nous travaillons en étroite collaboration avec nos fournisseurs qui livrent des pièces déjà considérées comme étant prêtes au montage. Le département Qualité vérifie cela, demande des changements pour renforcer la stabilité et donne un retour d’information aux fournisseurs sur l’interaction de leurs pièces avec les composants d’autres équipementiers. Nous définissons les points à étudier en commun et la responsabilité pour les solutions. »

L’usine belge, comme la plupart des autres unités de fabrication du groupe Volkswagen, utilise des produits Hexagon depuis des décennies. Le département qualité travaille avec une MMT DEA Bravo, une MMT DEA Taifun (le plus vieux système, mais toujours encore opérationnel), un ancien modèle de bras de mesure portable ROMER associé à un scanner laser HP-L et un Absolute Arm de nouvelle génération associé à un scanner laser à lumière bleue de très haute performance.

« Nous réalisons à la fois des tâches de l’intérieur du véhicule et d’autres où nous analysons les véhicules finis », explique Dries Daniels. « Nous souhaitons que les contrôles soient très bons dès le départ et qu’ils aient la plus petite incidence possible sur les résultats finaux. Les pièces que nous vérifions doivent s’inscrire dans un processus naturel : se rapprocher le plus possible de la phase de la fabrication en série, mais être contrôlées pour avoir aussi un effet sur les séries produites. »

« Par le passé, nous évaluions les pièces sur le cubage, en les déposant du véhicule lorsque nous décelions des problèmes, puis en les remontant lorsque nous voulions par exemple réaliser des échantillons » ajoute Dries Daniels. « Grâce au système Absolute Arm/scanner laser, nous pouvons effectuer une évaluation locale dans la voiture, là où nous voyons un problème, puis remonter pour déterminer l’origine du problème. Cela rend l’échantillonnage immédiat et nous permet de vérifier la pièce, puis de la reposer plus rapidement. Grâce à sa flexibilité et à sa portabilité, ce système rationalise notre flux de travail. »

« Par le passé, nous évaluions les pièces sur le cubage, en les déposant du véhicule lorsque nous décelions des problèmes, puis en les remontant lorsque nous voulions par exemple réaliser des échantillons » ajoute Dries Daniels. « Grâce au système Absolute Arm/scanner laser, nous pouvons effectuer une évaluation locale dans la voiture, là où nous voyons un problème, puis remonter pour déterminer l’origine du problème. Cela rend l’échantillonnage immédiat et nous permet de vérifier la pièce, puis de la reposer plus rapidement. Grâce à sa flexibilité et à sa portabilité, ce système rationalise notre flux de travail. »

« L’Absolute Arm nous permet non seulement d’inspecter tout l’intérieur d’un véhicule, mais aussi de scanner facilement des surfaces noires à haute brillance. Et elles sont très nombreuses sur les véhicules modernes ! Il était par exemple hors de question pour nous d’utiliser un spray, parce qu’un tel produit n’est pas dans nos convictions environnementales. »

Jusqu’ici, quelques membres de l’équipe ont reçu une formation pour être des utilisateurs experts des deux bras de mesure portables. Ils ont rapidement constaté que le nouvel Absolute Arm était facile d’emploi et qu’il n’était plus nécessaire de disposer d’interrupteurs à proximité de la poignée.

« L’utilisation du scanne laser est maintenant plus intuitive », explique Dries Daniels. « La grande largeur de scan est un avantage supplémentaire. Plus la numérisation est rapide, plus la productivité est élevée ! Le petit écran signale le mode de travail et permet de commuter rapidement entre les différents profils sans utiliser l’ordinateur portable. Toutes ces améliorations sont de réels avantages et représentent un gain de temps considérable. »

Lorsque Audi Bruxelles a acheté le premier Absolute Arm en 2013, Hexagon avait fourni au constructeur la précision nécessaire avec un bras de mesure ayant un volume de travail de 4 mètres. Les codeurs absolus étaient déjà une innovation en offrant de la stabilité et une haute précision, et en éliminant la phase de mise en température. Ce qu’apprécie aussi l’équipe, c’est le relevé performant de pièces ultra brillantes et les lampes arrière presque transparentes du nouvel Absolute Arm.

Lorsque Audi Bruxelles a acheté le premier Absolute Arm en 2013, Hexagon avait fourni au constructeur la précision nécessaire avec un bras de mesure ayant un volume de travail de 4 mètres. Les codeurs absolus étaient déjà une innovation en offrant de la stabilité et une haute précision, et en éliminant la phase de mise en température. Ce qu’apprécie aussi l’équipe, c’est le relevé performant de pièces ultra brillantes et les lampes arrière presque transparentes du nouvel Absolute Arm.

« Nous entretenons aussi de très bonnes relations avec Hexagon Belgique », ajoute Thomas Marteau, chef du département Meisterbock. « L’agence nous a laissé le temps de tester l’équipement avant l’achat. Ce partenariat est très important pour nous. »

Le remplacement de l’ancien modèle de MMT sera la prochaine étape pour l’équipe Qualité à Bruxelles. « Les pièces de rechange deviennent une source de difficultés », indique Thomas Marteau. « Nous avons toujours besoin des technologies les plus avancées, notamment pour les mesures de série. Le contrôle intégré ou près de la chaîne de fabrication est clairement un objectif. Nous souhaitons obtenir la bonne précision quels que soient l’environnement ou les circonstances. Nous rêvons d’une solution clé en main que tout le monde peut utiliser. »