Inspección de alta calidad de innenmeisterbock para Audi e-tron

Un Absolute Arm con escáner láser permite a Audi Bruselas efectuar una inspección de Meisterbock con mayor eficiencia, fiabilidad y rapidez que nunca

Contacto

La variada y agitada historia de Audi Bruselas se remonta a 1948 y ha sido testigo de un sin número de grandes eventos en el campo de la fabricación de automóviles. Desde 2018 la planta es sinónimo e e-mobility, como sitio de producción de los Audi e-tron y e-tron Sportback, la primera gama SUV totalmente eléctrica de la marca.

La ubicación de esta planta en la capital belga convierte a Audi en el principal fabricante de automóviles con una ubicación de la producción en el corazón de Europa. Cerca de importantes instituciones europeas, la planta de Bruselas con neutralidad de C02 ofrece condiciones ideales para la producción del e-tron. Los factores de éxito de Audi en Bruselas son la fuerza de trabajo altamente cualificada y experimentada, el fácil acceso a las carreteras y transporte ferroviario y las buenas relaciones con las instituciones establecidas en la ciudad. Audi Bruselas está activamente involucrado en el diálogo con autoridades internacionales, nacionales y regionales para dar forma y debatir el futuro de la movilidad.

La ubicación de esta planta en la capital belga convierte a Audi en el principal fabricante de automóviles con una ubicación de la producción en el corazón de Europa. Cerca de importantes instituciones europeas, la planta de Bruselas con neutralidad de C02 ofrece condiciones ideales para la producción del e-tron. Los factores de éxito de Audi en Bruselas son la fuerza de trabajo altamente cualificada y experimentada, el fácil acceso a las carreteras y transporte ferroviario y las buenas relaciones con las instituciones establecidas en la ciudad. Audi Bruselas está activamente involucrado en el diálogo con autoridades internacionales, nacionales y regionales para dar forma y debatir el futuro de la movilidad.

Audi apuesta al futuro de la movilidad sostenible y pretende vender aproximadamente un millón de automóviles eléctricos cada año a partir de la mitad de la próxima década. Eso reduciría la huella de CO2 de su flota en un 30 por ciento en todo el ciclo de vida para 2025 y llevaría a una neutralidad de CO2 total a más tardar para 2050. Pero los objetivos de Audi también son convertirse en “la marca de primera calidad con la mejor experiencia para el cliente y ser la marca con el mayor atractivo, innovaciones fascinantes y relevantes para el cliente y un diseño impresionante”.

La garantía de calidad de AUDI AG se concentra sobre todo en la experiencia general del cliente – los clientes deben poder experimentar la calidad con todos sus sentidos. Esto se puede referir incluso a detalles muy pequeños, como la necesidad de que los accesorios entre los diferentes componentes estén en completa armonía. La calidad es muy importante para los compradores de Audi. Este fue el caso hace diez años y se ha incrementado desde entonces. En AUDI AG, la garantía de calidad prevalece en todos los departamentos, comenzando con la compra de los componentes del automóvil. Por lo tanto, una buena relación con los proveedores resulta importante para desarrollar nuevos procesos que puedan mejorar la calidad a largo plazo.

La garantía de calidad de AUDI AG se concentra sobre todo en la experiencia general del cliente – los clientes deben poder experimentar la calidad con todos sus sentidos. Esto se puede referir incluso a detalles muy pequeños, como la necesidad de que los accesorios entre los diferentes componentes estén en completa armonía. La calidad es muy importante para los compradores de Audi. Este fue el caso hace diez años y se ha incrementado desde entonces. En AUDI AG, la garantía de calidad prevalece en todos los departamentos, comenzando con la compra de los componentes del automóvil. Por lo tanto, una buena relación con los proveedores resulta importante para desarrollar nuevos procesos que puedan mejorar la calidad a largo plazo.

“En nuestro departamento de calidad, llevamos las piezas del coche, junto con el concepto de su instalación, a un estándar de calidad en el cual quedan listas para su producción en serie,” explica Dries Daniels, Coordinador de Audi e-tron en Bruselas Meisterbock. “Trabajamos en estrecha colaboración con nuestros proveedores que entregan muestras que ya se consideran con calidad de fabricación. El departamento de calidad lo comprueba, solicita los cambios para aumentar la estabilidad, y ofrecemos feedback a los proveedores sobre el funcionamiento de sus piezas en coordinación con las piezas de otros proveedores. Definimos los puntos compartidos de trabajo y asignamos responsabilidades para resolver los problemas que encontramos.”

La planta belga, así como la mayoría de las otras fábricas del grupo Volkswagen en el mundo, ha sido usuaria de los productos Hexagon durante varias décadas. El departamento de calidad de Bruselas usa un DEA Bravo, DEA Taifun (sistema antiguo pero que aún funciona), un antiguo brazo de medición portátil ROMER con un escáner láser HP-L y, una reciente adquisición de la generación actual de Absolute Arm de gama alta con un escáner láser de luz azul.

“Trabajamos en un espacio cerrado, tanto en los trabajos en el Meisterbock y en las tareas donde analizamos los automóviles terminados para el cliente,” explica Daniels. “Deseamos que las revisiones sean lo mejor posible desde el principio y que influyan lo menos posible en los resultados finales. Las piezas que revisamos deben ser como una suma natural –lo más parecido a lo que se obtendrá en la producción en serie pero controladas para poder garantizar que lo que aquí hacemos también es relevante para nuestras series”.

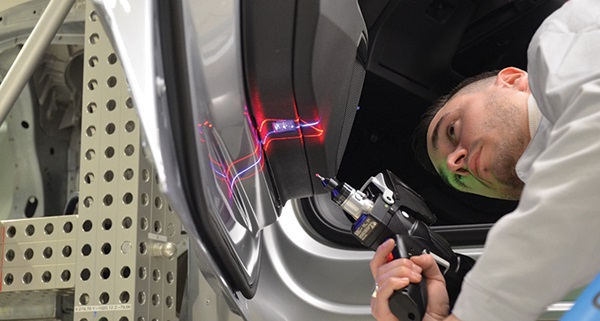

“Anteriormente habíamos evaluado piezas en la cubicación, retirándolas del automóvil cuando encontrábamos problemas y colocándolas de nuevo cuando deseábamos hacer muestras, por ejemplo,” continúa Daniels. “Gracias al Absolute Arm con escáner láser, podemos evaluar de forma local en el automóvil, justo en donde se detecta un problema, y luego regresar a trabajar donde observamos el origen del problema. Esto hace que el muestreo sea inmediato y nos permite revisar la pieza y volver a construirla mucho más rápido. Esto agiliza nuestro flujo de trabajo gracias a la flexibilidad y portabilidad del sistema.”

“Anteriormente habíamos evaluado piezas en la cubicación, retirándolas del automóvil cuando encontrábamos problemas y colocándolas de nuevo cuando deseábamos hacer muestras, por ejemplo,” continúa Daniels. “Gracias al Absolute Arm con escáner láser, podemos evaluar de forma local en el automóvil, justo en donde se detecta un problema, y luego regresar a trabajar donde observamos el origen del problema. Esto hace que el muestreo sea inmediato y nos permite revisar la pieza y volver a construirla mucho más rápido. Esto agiliza nuestro flujo de trabajo gracias a la flexibilidad y portabilidad del sistema.”

“El Absolute Arm no solo nos permite inspeccionar todo el interior del automóvil, sino también escanear fácilmente superficies negras muy brillantes. ¡ Y en los autos modernos existen muchas de ellas! El uso de un aerosol, por ejemplo, no era una opción ya que no era un entorno de trabajo muy agradable para nuestro equipo.”

Actualmente algunos miembros de nuestro equipo reciben capacitación para ser expertos usuarios de ambos brazos de medición portátil. Rápidamente se dieron cuenta que el Absolute Arm es fácil de usar y ya no son necesarios los cambios cerca de la empuñadura.

“Es mucho más sencillo trabajar con el escáner láser,” comenta Daniels. “El ancho grande del escaneo fue un verdadero extra – cuanto más rápido sea posible escanear, ¡mejor! La pequeña pantalla indica los modos en los que está trabajando y le ofrece la opción de cambiar rápidamente entre diferentes perfiles sin necesidad de regresar al portátil. Todas estas mejoras ofrecen una gran ventaja y representan un ahorro considerable de tiempo.”

Cuando Audi Bruselas compró su primer Absolute Arm en 2013, Hexagon ofrecía la precisión que necesitaban de un brazo con un volumen de medición de 4 metros. Los Absolute Encoders ya eran una gran ventaja, pues ofrecían estabilidad y un alto nivel de precisión, además de eliminar los tiempos de calentamiento. Para el nuevo Absolute Arm, el rendimiento en las piezas muy brillantes y en las luces traseras (casi transparentes) convenció al equipo.

Cuando Audi Bruselas compró su primer Absolute Arm en 2013, Hexagon ofrecía la precisión que necesitaban de un brazo con un volumen de medición de 4 metros. Los Absolute Encoders ya eran una gran ventaja, pues ofrecían estabilidad y un alto nivel de precisión, además de eliminar los tiempos de calentamiento. Para el nuevo Absolute Arm, el rendimiento en las piezas muy brillantes y en las luces traseras (casi transparentes) convenció al equipo.

“Nos pudimos beneficiar de la excelente cooperación que existe con Hexagon Bélgica,” agrega Thomas Marteau, Jefe del Departamento de Meisterbock. “Nos ofrecieron el tiempo de prueba necesario antes de hacer la adquisición. Esta relación de trabajo es muy importante para nosotros.”

El reemplazo de la MMC antigua será el siguiente paso para el equipo de calidad en Bruselas. “Las piezas de recambio se están volviendo un problema,” menciona

Marteau. “Siempre necesitamos recurrir a las tecnologías más recientes, especialmente para la medición en serie. La inspección inline o at-line definitivamente están en nuestros planes. La búsqueda de la precisión adecuada, sin importar el entorno o las circunstancias es uno de nuestros objetivos. Buscamos una solución innovadora que todos puedan usar.”