Höchste Prüfqualität am Innenmeisterbock für den Audi e-tron

Dank eines Absolute Arms mit Laserscanner führt Audi Brussels Innenmeisterbock-Prüfungen jetzt deutlich effizienter, zuverlässiger und schneller durch.

Kontakt

Im Laufe seiner ereignisreichen Unternehmenshistorie, die bis ins Jahr 1948 zurückgeht, erlebte Audi Brussels eine Vielzahl von wichtigen Meilensteinen im Bereich der Automobilherstellung. Seit 2018 steht das Werk nun als Produktionsstätte des Audi e-tron und e-tron Sportback, des ersten vollelektrischen SUV der Marke, synonym für Elektromobilität.

Mit seinem Werk in der belgischen Hauptstadt ist Audi der einzige Fahrzeughersteller mit einer Produktionsstätte im Herzen Europas. Der nah an wichtigen europäischen Institutionen gelegene Standort in Brüssel ist C02-neutral und bietet ideale Voraussetzungen für die Fertigung des e-tron. Zu den Erfolgsfaktoren von Audi in Brüssel gehören hochqualifizierte und erfahrene Fachkräfte, eine günstige Anbindung an Autobahn und Schiene sowie gute Verbindungen zu den in der Stadt ansässigen Institutionen. Audi Brussels ist aktiv am Dialog mit internationalen, nationalen und regionalen Behörden beteiligt und gestaltet so die Zukunft der Mobilität maßgeblich mit.

Audi setzt auf die Zukunft der nachhaltigen Mobilität und strebt bis Mitte des nächsten Jahrzehnts den Verkauf von ca. einer Million Elektrofahrzeugen pro Jahr an. Die Umsetzung dieses Ziels würde den CO2-Fußabdruck der Flotte über den gesamten Lebenszyklus bis 2025 um 30 Prozent reduzieren und zur vollständigen CO2-Neutralität bis spätestens 2050 führen. Zu den Zielen von Audi zählt jedoch ebenso, sich als „die fortschrittlichste Premium- Marke mit größtmöglichem Kundennutzen sowie innovativem Design zu präsentieren.“

Die Qualitätssicherung der AUDI AG stellt vor allem eines in den Mittelpunkt – Kunden sollen Qualität mit all ihren Sinnen erfahren. Dabei können selbst kleinste Details eine Rolle spielen: beispielsweise die perfekte Abstimmung der Verbindungen zwischen den verschiedenen Komponenten. Audi-Kunden legen besonderen Wert auf Qualität. Das war bereits vor zehn Jahren der Fall und spielt gerade in den letzten Jahren eine immer größere Rolle. Bei AUDI AG sind alle Abteilungen in die Qualitätssicherung einbezogen. Das beginnt bereits beim Einkauf der Fahrzeugkomponenten. Daher kommt guten Lieferantenbeziehungen bei der Entwicklung neuer, langfristig qualitätssteigernder Prozesse große Bedeutung zu.

„In unserer Qualitätsabteilung bringen wir die Fahrzeugteile gemeinsam mit dem entsprechenden Montagekonzept auf einen für die Serienproduktion geeigneten Qualitätsstandard”, erläutert Dries Daniels, Audi e-tron Koordinator Innenmeisterbock in Brüssel. „Wir arbeiten eng mit unseren Lieferanten zusammen, die uns mit Musterteilen beliefern, die sich bereits für die weitere Verarbeitung eignen. Die Qualitätsabteilung prüft diese und beauftragt gegebenenfalls relevante Änderungen. Zudem erhalten alle Lieferanten von uns Feedback hinsichtlich der Funktionalität ihrer Teile gerade in Verbindung mit denen anderer Lieferanten. Wir definieren gemeinsame Arbeitsschwerpunkte und weisen Verantwortlichkeiten zur Lösung auftretender Probleme zu.”

Das Werk in Belgien, wie auch der Großteil der anderen Werke der Volkswagen-Gruppe weltweit, nutzt bereits seit vielen Jahrzehnten Hexagon-Produkte. In der Qualitätsabteilung in Brüssel kommen unterschiedliche Messsysteme zum Einsatz: DEA Bravo, DEA Taifun (das älteste System funktioniert noch immer), ein älterer mobiler ROMER-Messarm mit einem Laserscanner HP-L sowie der kürzlich erworbene Absolute Arm der neuesten Generation mit einem Flaggschiff-Laserscanner.

„Wir arbeiten in einem in sich abgeschlossenen Bereich sowohl für den Innenmeisterbock als auch an der Analyse fertiggestellter Kundenfahrzeuge“, erklärt Daniels. „Es ist unser Ziel, dass die Prüfungen von Beginn an bestmögliche Resultate erzielen mit geringstmöglichen Auswirkungen auf das Endergebnis. Daher sollten die von uns unter kontrollierten Bedingungen geprüften Teile dem in der Serie üblichen Zusammenbau möglichst genau entsprechen. Das gewährleistet die Relevanz unserer Arbeit für die Serie.”

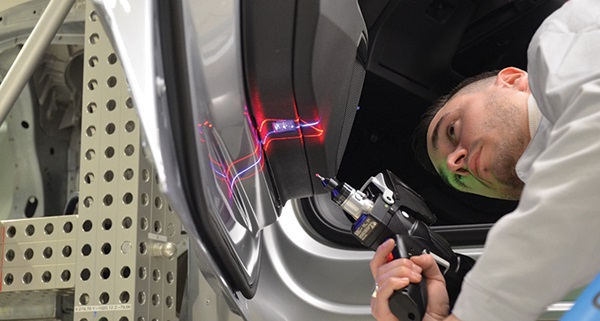

„Bisher erfolgte die Analyse der Teile mithilfe von Cuben. Wollten wir bei Problemen Messungen vornehmen, mussten die Teile aus dem Fahrzeug aus- und später wieder eingebaut werden“, so Daniels weiter. „Dank des Absolute Arms mit Laserscanner sind wir nun in der Lage, die Teile an Ort und Stelle im Fahrzeug zu analysieren: genau dort, wo das Problem aufgetreten ist. Dann können wir das Problem zur Ursache zurückverfolgen. So sind Messungen sofort möglich und wir können das Teil rasch prüfen und wesentlich schneller wieder aufbauen. Dank der Flexibilität und Mobilität des Systems lassen sich unsere Arbeitsabläufe besonders effektiv optimieren.”

„Bisher erfolgte die Analyse der Teile mithilfe von Cuben. Wollten wir bei Problemen Messungen vornehmen, mussten die Teile aus dem Fahrzeug aus- und später wieder eingebaut werden“, so Daniels weiter. „Dank des Absolute Arms mit Laserscanner sind wir nun in der Lage, die Teile an Ort und Stelle im Fahrzeug zu analysieren: genau dort, wo das Problem aufgetreten ist. Dann können wir das Problem zur Ursache zurückverfolgen. So sind Messungen sofort möglich und wir können das Teil rasch prüfen und wesentlich schneller wieder aufbauen. Dank der Flexibilität und Mobilität des Systems lassen sich unsere Arbeitsabläufe besonders effektiv optimieren.”

„Mit dem Absolute Arm prüfen wir nicht nur den gesamten Fahrzeuginnenraum. Auch das Scannen hochglänzender schwarzer Oberflächen stellt kein Problem dar. Und die gibt es an modernen Fahrzeugen reichlich. Das Verwenden eines Sprays beispielsweise stand außer Frage, denn ein angenehmes Arbeitsumfeld für unser Team ist uns wichtig.”

Einige Teammitglieder sind bereits in der Bedienung derbeiden mobilen Messarme geschult worden. Sie haben schnell erkannt, wie komfortabel und einfach sich der neue Absolute Arm ohne Tasten am Griff bedienen lässt.

„Die Arbeit mit dem Laserscanner gestaltet sich nun noch intuitiver“, sagt Daniels. „Die besonders breite Scanlinie ist ein weiterer Bonus – je höher die Scanninggeschwindigkeit, desto besser! Der kleine Bildschirm zeigt den aktuellen Arbeitsmodus an und gestattet uns den raschen Wechsel zwischen unterschiedlichen Profilen auch abseits des Laptops. All diese Verbesserungen bieten deutliche Vorteile und bedeuten erhebliche Zeiteinsparungen.”

Als Audi Brussels 2013 seinen ersten Absolute Arm erwarb, bot der Messarm von Hexagon mit einem 4-m-Messvolumen genau die erforderliche Präzision. Seine Absolutdrehgeber boten bereits damals Stabilität und hohe Genauigkeiten ohne langwierige Aufwärmphase des Systems. Der neue Absolute Arm überzeugte das Team mit seiner herausragenden Leistung auf hochglänzenden Teilen und den nahezu transparenten Rücklichtern.

Als Audi Brussels 2013 seinen ersten Absolute Arm erwarb, bot der Messarm von Hexagon mit einem 4-m-Messvolumen genau die erforderliche Präzision. Seine Absolutdrehgeber boten bereits damals Stabilität und hohe Genauigkeiten ohne langwierige Aufwärmphase des Systems. Der neue Absolute Arm überzeugte das Team mit seiner herausragenden Leistung auf hochglänzenden Teilen und den nahezu transparenten Rücklichtern.

„Darüber hinaus konnten wir von der ausgezeichneten bestehenden Kooperation mit Hexagon Belgium profitieren”, fügt Thomas Marteau, Abteilungsleiter Meisterbock, hinzu. „Sie gaben uns ausreichend Gelegenheit, das Gerät vor dem Kauf zu testen. Diese Zusammenarbeit ist uns sehr wichtig.”

Als nächsten Schritt plant das Qualitätsteam in Brüssel, das alte KMG zu ersetzen. „Die Ersatzteilversorgung wird schwieriger“, berichtet Marteau. „Zudem müssen wir uns kontinuierlich an den neusten Technologien orientieren, speziell bei der Serienmessung. Damit steht unweigerlich die fertigungsintegrierte oder -nahe Inspektion auf der Agenda. Die richtige Genauigkeit unabhängig von Umgebung und Umständen ist ein Punkt auf unserer Wunschliste. Wir wünschen uns eine Komplettlösung, die alle bedienen können.”