Controllo dimensionale innenmeisterbock di alta qualità per Audi e-tron

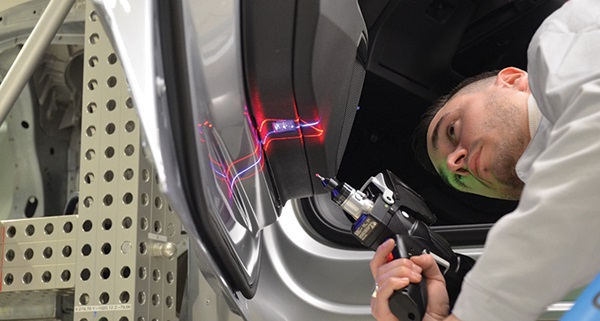

Un Absolute Arm con scanner laser permette ad Audi Brussels di effettuare le misure innenmeisterbock in maniera più efficiente, affidabile e rapida che mai.

Contattateci

La storia varia e avventurosa di Audi Brussels risale al 1948; a partire da quell'anno, l'azienda è stata testimone di una serie di importanti pietre miliari nel campo della produzione automobilistica. Dal 2018 l'impianto è sinonimo di mobilità elettrica, in quanto sito di produzione dell'Audi e-tron e di e-tron Sportback, la prima gamma di SUV full-electric del marchio.

L'ubicazione di questo stabilimento nella capitale belga fa di Audi l'unica grande casa automobilistica con una sede di produzione nel cuore dell'Europa. Ubicato vicino a importanti istituzioni europee, il sito di Bruxelles, neutro dal punto di vista delle emissioni di CO2, offre le condizioni ideali per la produzione della e-tron. I fattori di successo della Audi a Bruxelles sono la forza lavoro altamente qualificata ed esperta, il facile accesso alle autostrade e al trasporto ferroviario e le buone relazioni con le istituzioni con sede nella città. Audi Brussels è attivamente coinvolta nel dialogo con le autorità internazionali, nazionali e regionali per plasmare e discutere il futuro della mobilità.

L'ubicazione di questo stabilimento nella capitale belga fa di Audi l'unica grande casa automobilistica con una sede di produzione nel cuore dell'Europa. Ubicato vicino a importanti istituzioni europee, il sito di Bruxelles, neutro dal punto di vista delle emissioni di CO2, offre le condizioni ideali per la produzione della e-tron. I fattori di successo della Audi a Bruxelles sono la forza lavoro altamente qualificata ed esperta, il facile accesso alle autostrade e al trasporto ferroviario e le buone relazioni con le istituzioni con sede nella città. Audi Brussels è attivamente coinvolta nel dialogo con le autorità internazionali, nazionali e regionali per plasmare e discutere il futuro della mobilità.

Audi sta scommettendo sul futuro della mobilità sostenibile e mira a vendere circa un milione di auto elettriche all'anno entro la metà del prossimo decennio. Questo ridurrebbe l'impronta di CO2 della loro flotta del 30% per l'intero ciclo di vita entro il 2025 e porterebbe alla completa neutralità di CO2 al più tardi entro il 2050. Ma l'obiettivo di Audi è anche di essere “il marchio premium più progressivo con la migliore esperienza del cliente e con il più grande appeal, con affascinanti innovazioni rilevanti per il cliente e un design mozzafiato.”

La garanzia di qualità di AUDI AG si concentra soprattutto sull'esperienza generale dei clienti - essi dovrebbero aver modo di sperimentare la qualità con tutti i loro sensi. Questo può riguardare questioni anche molto piccole, come la necessità che i raccordi tra i diversi componenti siano in completa armonia. La qualità è molto importante per i clienti Audi. Era così dieci anni fa e oggi lo è ancora di più. Ad AUDI AG, la garanzia di qualità è presente in tutti i reparti, a partire dall'acquisto dei componenti dell'auto. Pertanto, è importante avere una buona relazione con i fornitori per sviluppare nuovi processi che possono migliorare la qualità a lungo termine.

La garanzia di qualità di AUDI AG si concentra soprattutto sull'esperienza generale dei clienti - essi dovrebbero aver modo di sperimentare la qualità con tutti i loro sensi. Questo può riguardare questioni anche molto piccole, come la necessità che i raccordi tra i diversi componenti siano in completa armonia. La qualità è molto importante per i clienti Audi. Era così dieci anni fa e oggi lo è ancora di più. Ad AUDI AG, la garanzia di qualità è presente in tutti i reparti, a partire dall'acquisto dei componenti dell'auto. Pertanto, è importante avere una buona relazione con i fornitori per sviluppare nuovi processi che possono migliorare la qualità a lungo termine.

“Nel nostro dipartimento qualità portiamo le parti della vettura, insieme alle tecniche di montaggio, a uno standard di qualità tale da renderle pronte per la produzione in serie”, spiega Dries Daniels, Audi e-tron Brussels Coordinator Innenmeisterbock. “Lavoriamo in stretta collaborazione con i nostri fornitori che consegnano campioni già considerati di qualità costruttiva. Il dipartimento qualità effettua le opportune verifiche, chiede cambiamenti per aumentare la stabilità, quindi offriamo un feedback ai fornitori su come i loro pezzi funzionano in coordinazione con i pezzi degli altri fornitori. Definiamo punti di lavoro condivisi e assegniamo le responsabilità per risolvere i problemi che incontriamo.”

Lo stabilimento belga, così come la maggior parte delle altre fabbriche del gruppo Volkswagen nel mondo, è stato un utilizzatore di prodotti Hexagon per molti decenni. Il reparto qualità di Bruxelles utilizza un sistema DEA Bravo, un DEA Typhoon (sistema datato ma ancora funzionante), un vecchio braccio di misura portatile ROMER con uno scanner laser HP-L e, ultimo acquisto, un Absolute Arm di nuova generazione con uno scanner laser a luce blu.

"Lavoriamo in uno spazio chiuso, sia nei lavori nell'innenmeisterbock che in quelli in cui analizziamo le auto finite dei clienti," spiega Daniels. "Vogliamo che i controlli siano i migliori possibili fin dall'inizio, e vogliamo che abbiano la minore influenza possibile sui risultati finali." Le parti che stiamo controllando dovrebbero risultare il più vicino possibile a ciò che otterremo in serie, ma devono essere controllate per poter garantire che ciò che facciamo qui sia rilevante anche per la nostra serie."

"In precedenza avremmo controllato le parti direttamente sulla postazione, estraendole dall'auto quando riscontravamo dei problemi e poi riassemblandole, ad es. quando volevamo analizzare dei campioni," continua Daniels. "Grazie all'Absolute Arm con scanner laser, siamo in grado di ispezionare all'interno dell'auto, proprio dove riscontriamo un problema, e poi lavorare a ritroso fino a identificare la causa del problema. Ciò rende il campionamento immediato e ci permette di verificare il pezzo e ricostruire molto più velocemente. È un vero snellimento del nostro flusso di lavoro grazie alla flessibilità e alla portabilità del sistema."

"In precedenza avremmo controllato le parti direttamente sulla postazione, estraendole dall'auto quando riscontravamo dei problemi e poi riassemblandole, ad es. quando volevamo analizzare dei campioni," continua Daniels. "Grazie all'Absolute Arm con scanner laser, siamo in grado di ispezionare all'interno dell'auto, proprio dove riscontriamo un problema, e poi lavorare a ritroso fino a identificare la causa del problema. Ciò rende il campionamento immediato e ci permette di verificare il pezzo e ricostruire molto più velocemente. È un vero snellimento del nostro flusso di lavoro grazie alla flessibilità e alla portabilità del sistema."

"L'Absolute Arm ci permette non solo di ispezionare l'intero interno dell'auto, ma può anche scansionare facilmente le superfici nere lucide. E le auto moderne ne hanno molte! L'uso di uno spray, per esempio, non era un'opzione perché non è l'ambiente di lavoro più piacevole per il nostro team."

Al momento, alcuni membri del team si sono addestrati per diventare utenti esperti di entrambi i bracci di misura portatili. Hanno subito notato che il nuovo Absolute Arm è facile da usare e non sono più necessari interruttori vicino all'impugnatura.

“Ora è più intuitivo lavorare con il laser scanner”, afferma Daniels. "L'ampia larghezza di scansione si è rivelata un grande vantaggio: più velocemente si può scansionare, meglio è! Il piccolo schermo indica in quali modalità si sta lavorando e dà la possibilità di passare rapidamente da un profilo all'altro senza dover tornare al computer. Tutti questi miglioramenti sono vantaggi reali e rappresentano un notevole guadagno di tempo."

Quando Audi Brussels acquistò il suo primo Absolute Arm nel 2013, Hexagon le offrì la precisione di cui aveva bisogno, con un braccio con un volume di misura di 4 metri. Gli Absolute Encoders erano già un enorme vantaggio, offrendo stabilità e un alto livello di precisione, ed eliminando anche i tempi di riscaldamento. Il nuovo Absolute Arm, con le sue prestazioni sulle parti lucide e sulle luci posteriori, quasi trasparenti, hanno convinto il team.

Quando Audi Brussels acquistò il suo primo Absolute Arm nel 2013, Hexagon le offrì la precisione di cui aveva bisogno, con un braccio con un volume di misura di 4 metri. Gli Absolute Encoders erano già un enorme vantaggio, offrendo stabilità e un alto livello di precisione, ed eliminando anche i tempi di riscaldamento. Il nuovo Absolute Arm, con le sue prestazioni sulle parti lucide e sulle luci posteriori, quasi trasparenti, hanno convinto il team.

"Siamo stati in grado di beneficiare dell'eccellente cooperazione esistente con Hexagon Belgium," aggiunge Thomas Marteau, capo del dipartimento Meisterbock. "Ci hanno offerto il tempo di prova di cui avevamo bisogno prima dell'acquisto. Questo rapporto di lavoro è molto importante per noi."

La sostituzione della vecchia CMM sarà il prossimo passo per il team qualità di Bruxelles. "I pezzi di ricambio stanno lentamente diventando un problema", dice Marteau. "Abbiamo sempre bisogno di guardare alle tecnologie più recenti, soprattutto per le misure in serie. L'ispezione in linea o a bordo linea è sicuramente all'ordine del giorno. Ricerchiamo l'accuratezza e la precisione, indipendentemente dall'ambiente o dalle circostanze. Stiamo sognando una soluzione chiavi in mano che tutti possano utilizzare."