Ne pas se contenter du plus simple

Contactez-nous

5AXperformance est un spécialiste de l‘usinage

par enlèvement de copeaux qui fraise des pièces

complexes dans des matériaux difficilement

usinables. L‘entreprise garantit la précision et

l‘efficacité économique en associant le réglage

des outils par palpeur outil laser avec la mesure

des pièces par palpeur et Best Fit.

La société allemande 5AXperformance (Kirchheim,

Bavière) est spécialisée dans le fraisage de matériaux

difficilement usinables et de pièces complexes.

Chaque jour apporte ainsi de nouveaux défis, tout en

mettant les hommes et les machines à rude épreuve.

Toutes les machines sont équipées de systèmes de

mesure d‘outil laser et de palpeurs m&h.

La production regroupe principalement des pièces préformées pour la construction de machines, les sports mécaniques, la construction d‘installations, l‘industrie spatiale et ses systèmes de propulsion. La gamme des matériaux usinés va des aciers résistant au fluage à haute température aux matériaux spéciaux de différentes

duretés en passant par l‘Inconel, le titane et le carbone.

La production regroupe principalement des pièces préformées pour la construction de machines, les sports mécaniques, la construction d‘installations, l‘industrie spatiale et ses systèmes de propulsion. La gamme des matériaux usinés va des aciers résistant au fluage à haute température aux matériaux spéciaux de différentes

duretés en passant par l‘Inconel, le titane et le carbone.

L‘entreprise utilise depuis ses débuts l‘usinage UGV et la technique de mesure la plus avancée. Tous les outils sont mesurés par laser sur la machine, même les têtes de fraisage résistantes au fluage résistantes au fluage à haute température à haute température. On évite d’une part les erreurs de transfert pendant la saisie manuelle de valeurs prédéfinies, et enregistre d’autre part les On évite d’une part les erreurs de transfert pendant la saisie manuelle de valeurs prédéfinies, et enregistre d’autre part volumes de révolution et longueurs effectifs des outils soumis au serrage de leur broche, donc en condition de travail, et ce, au μ près. « La société ne possède aucun appareil de préréglage, tous nos outils sont mesurés sur la machine », explique Andreas Daunderer, un des deux fondateurs

de l‘entreprise.

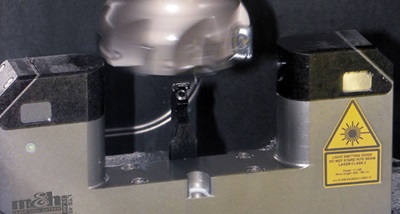

La robustesse des palpeurs outil laser m&h montés sur le plateau rotatif du centre d‘usinage à 5 axes Alzmetall est impressionnante. Le laser y subit les projections de copeaux et de liquide de refroidissement. Une construction robuste avec un corps en acier inoxydable, un dispositif de fermeture électrique de l‘optique laser ainsi qu‘un jet d‘air comprimé pour le palpeur outil laser, permet au palpeur de résister sans problème aux sévères contraintes des machines outils. « Les lasers ne nous posent aucun problème, pas même pour l‘usinage du carbone », confirme Andreas Daunderer.

« Les lasers m&h nous permettent même de mesurer des têtes de fraisage en rotation », déclare Andreas Daunderer. Un contrôle laser après chaque usinage vérifie la rupture éventuelle des outils. Ce contrôle porte sur la bonne

position des arêtes de coupe. Tout défaut entraîne l‘élimination de l‘outil des prochains usinages. Les

palpeurs outil laser disposent de buses à air comprimé

à fort impact, nettoyant de manière ciblée les pièces à mesurer, pour éviter toute erreur de mesure liée à des

arêtes sales ou graisseuses. L’identification des arêtes abîmées n’est alors plus un problème et évite les pertes

ou les dommages.

« Les lasers m&h nous permettent même de mesurer des têtes de fraisage en rotation », déclare Andreas Daunderer. Un contrôle laser après chaque usinage vérifie la rupture éventuelle des outils. Ce contrôle porte sur la bonne

position des arêtes de coupe. Tout défaut entraîne l‘élimination de l‘outil des prochains usinages. Les

palpeurs outil laser disposent de buses à air comprimé

à fort impact, nettoyant de manière ciblée les pièces à mesurer, pour éviter toute erreur de mesure liée à des

arêtes sales ou graisseuses. L’identification des arêtes abîmées n’est alors plus un problème et évite les pertes

ou les dommages.

C‘est un facteur important en matière de sécurité des processus, tout particulièrement lors du perçage et pendant l‘usinage d‘avant-trous ; un premier foret abîmé entraînant automatiquement la détérioration de l‘outil suivant. Par ailleurs, pour Andreas Daunderer: « La mesure sur la machine devient incontournable dès que l‘on travaille en marche automatique avec des outils successifs ».

La mesure sur la machine réduit aussi le temps d‘équipement et permet un usinage optimal des pièces gauchies. Les pièces arrivent la plupart du temps au fraisage préformées. Beaucoup ne le savent pas, mais il n‘y a pas que les matériaux durcis qui peuvent être faussés; les moulages, les pièces de forgeage et bien d‘autres matériaux pré-usinés présentent souvent d‘importantes déformations. C‘est malheureusement aussi le cas des pièces en fibre de carbone. Andreas Daunderer : « Le centrage d‘une pièce sur la machine est toujours une tâche délicate. Malgré toute notre expérience en dispositifs de bridage, nous devons constamment veiller à ne pas fraiser dans l e vide en cas de manque de matériau ».

Les pièces sont bridées au plus près de l‘emplacement prévu dans la zone de travail de la machine, puis les palpeurs et le logiciel m&h 3D Form inspectent et mesurent les points critiques des contours des pièces. Le module Best Fit du logiciel détermine ensuite des valeurs de correction pour tous les axes. L‘intégration de ces valeurs dans la commande des axes décale les points zéro afin que le programme d‘usinage tienne compte de la position réelle de la pièce. Cette démarche réduit le temps d‘équipement et évite les pertes.

A l‘instar des lasers, les palpeurs m&h sont protégés par un corps en acier inoxydable et les diodes infrarouges sont à l’abri derrière une fenêtre circulaire de verre pur durçi. Grâce à un indice d‘étanchéité IP68, ils résistent aux conditions sévères des machines-outils Toutes les machines de 5AXperformance disposent d‘une transmission par infrarouge, la technologie de haut-débit HDR (High Data Rate) m&h faisant des merveilles sur les machines à 5 axes. « Toutes nos machines disposent du même équipement, du système de bridage à point zéro en passant par les dispositifs de mesure jusqu‘à la construction de base », déclare Andreas Daunderer satisfait. « C‘est ce qui nous rend très polyvalent, car nous pouvons effectuer n’importe quel usinage sur n‘importe quelle machine ».

A l‘instar des lasers, les palpeurs m&h sont protégés par un corps en acier inoxydable et les diodes infrarouges sont à l’abri derrière une fenêtre circulaire de verre pur durçi. Grâce à un indice d‘étanchéité IP68, ils résistent aux conditions sévères des machines-outils Toutes les machines de 5AXperformance disposent d‘une transmission par infrarouge, la technologie de haut-débit HDR (High Data Rate) m&h faisant des merveilles sur les machines à 5 axes. « Toutes nos machines disposent du même équipement, du système de bridage à point zéro en passant par les dispositifs de mesure jusqu‘à la construction de base », déclare Andreas Daunderer satisfait. « C‘est ce qui nous rend très polyvalent, car nous pouvons effectuer n’importe quel usinage sur n‘importe quelle machine ».

Le logiciel 3D Form Inspect crée un modèle surfacique en partant de données CAO, il suffit ensuite d’un simple clic de souris pour obtenir la géométrie de la pièce mesurée. Des fonctions de mesure assurent la création d‘un programme d‘usinage numérique pour la machine sélectionnée, y compris la gestion des collisions. Un court étalonnage automatique préalable de la machine tient compte des dérives thermiques et statiques des axes. La mesure dans les 5 axes permet aussi une compensation automatique des erreurs angulaires dans les résultats des mesures.

Pour s‘assurer de la précision et identifier au plus vite les écarts, l‘ajustement et les autres points critiques sont naturellement contrôlés immédiatement après l‘usinage, la pièce encore bridée sur la machine. Le cas échéant, les écarts sont entrés dans le programme et la pièce est tout de suite ré-usinée. « Le coût est bien plus élevé, si je ne le remarque pas tout de suite ». Conscient de la concurrence internationale, 5AXperformance voit dans l‘usinage de précision de matériaux difficilement usinables un secteur d‘avenir: « En tant qu‘entreprise allemande nous ne pouvons pas nous battre sur les prix. La rapidité, la flexibilité et, bien entendu la précision sont nos atouts pour justifier notre tarif ».