Einfach kann jeder

Kontakt

Komplizierte Werkstücke aus schwer zerspanbaren

Werkstoffen fräst der Zerspanungsspezialist

5AXperformance. Das Einmessen der Werkzeuge mit

Laser-Werkzeugmesssystemen und der Werkstücke

mit Messtaster und Best Fit schaffen die Basis für

Genauigkeit und schnelles, wirtschaftliches Arbeiten.

Erst seit 5 Jahren gibt es die Firma 5AXperformance

im bayerischen Kirchheim bei München. Dort hat man

sich anspruchsvolles Fräsen schwer zerspanbarer

Werkstoffe und komplexer Werkstücke zum Ziel

gesetzt. Ein Unternehmenskonzept, das täglich neue

Herausforderungen bringt, gleichzeitig aber höchste

Ansprüche an Maschinen und Mitarbeiter stellt.

Alle Maschinen sind mit Laser-Werkzeugmesssystemen und Messtastern von m&h ausgerüstet, und bilden die Basis für das Arbeiten im μ-Bereich, bei Toleranzen von oft nur einem Hundertstel. Zulieferern. Gefertigt werden meist vorgeformte Teile für den allgemeinen Maschinenbau, den Rennsport, den Anlagenbau und die Luft- und Raumfahrtindustrie und deren Triebwerksbau. Die Palette der zu bearbeitenden Werkstoffe reicht von hoch warmfesten Stählen über Inconel, Titan und Karbon bis hin zu Sonderwerkstoffen unterschiedlichster Prägung. HSC-Bearbeitung und neueste Messtechnik gehören von Beginn an dazu. Die Werkzeuge werden sämtlich per Laser in der Maschine gemessen, auch Messerköpfe. Dies geschieht mit der gleichen Drehzahl, wie die spätere Bearbeitung. So werden nicht nur Übertragungsfehler bei der Eingabe von Voreinstellwerten vermieden, sondern die tatsächlichen Flugkreise und Längen der Werkzeuge in Ihrer Spannung in der Spindel, also unter Arbeitsbedingungen, μ-genau erfasst. „Bei uns werden alle Werkzeuge in der Maschine gemessen. Wir haben gar kein Voreinstellgerät in der Firma“, erläutert Andreas Daunderer, einer der beiden Unternehmensgründer, schmunzelnd.

Alle Maschinen sind mit Laser-Werkzeugmesssystemen und Messtastern von m&h ausgerüstet, und bilden die Basis für das Arbeiten im μ-Bereich, bei Toleranzen von oft nur einem Hundertstel. Zulieferern. Gefertigt werden meist vorgeformte Teile für den allgemeinen Maschinenbau, den Rennsport, den Anlagenbau und die Luft- und Raumfahrtindustrie und deren Triebwerksbau. Die Palette der zu bearbeitenden Werkstoffe reicht von hoch warmfesten Stählen über Inconel, Titan und Karbon bis hin zu Sonderwerkstoffen unterschiedlichster Prägung. HSC-Bearbeitung und neueste Messtechnik gehören von Beginn an dazu. Die Werkzeuge werden sämtlich per Laser in der Maschine gemessen, auch Messerköpfe. Dies geschieht mit der gleichen Drehzahl, wie die spätere Bearbeitung. So werden nicht nur Übertragungsfehler bei der Eingabe von Voreinstellwerten vermieden, sondern die tatsächlichen Flugkreise und Längen der Werkzeuge in Ihrer Spannung in der Spindel, also unter Arbeitsbedingungen, μ-genau erfasst. „Bei uns werden alle Werkzeuge in der Maschine gemessen. Wir haben gar kein Voreinstellgerät in der Firma“, erläutert Andreas Daunderer, einer der beiden Unternehmensgründer, schmunzelnd.

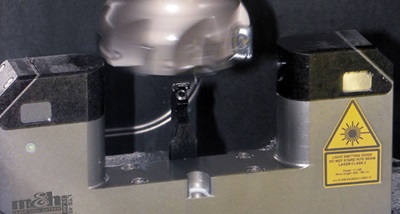

Beeindruckend ist die Robustheit der Laser-

Werkzeugmesssysteme von m&h, die bei den 5-Achs-Bearbeitungszentren Alzmetall an der Maschinentischschwinge montiert ist. Dort ist der Laser heftigem Spänefall und Kühlmittelberegnung ausgesetzt. Aber mit seinem Korpus aus Edelstahl, den elektrisch betätigten Schließvorrichtungen der Laser-Optik, sowie der Sperrluft im Laser-Werkzeugmesssystem widersteht er problemlos auch dem widrigen Umfeld, wie es in Werkzeugmaschinen herrscht. „Wir haben mit den Lasern kein Problem, nicht mal bei der Karbonbearbeitung“,

freut sich Daunderer.

„Mit den Lasern von m&h können wir auch Messerköpfe in Drehung messen“, erklärt Daunderer. Nach jeder Bearbeitung werden die Werkzeuge auch mit dem Laser auf Bruch kontrolliert. Dabei wird geprüft, ob die Schneiden auch wirklich noch da sind, wo sie sein sollen. Anderenfalls werden die Werkzeuge für weitere Bearbeitungen gesperrt. Um Fehlmessungen durch Anhaftungen und Schmutz auf den Schneiden zu vermeiden, sind die Laser-Werkzeugmesssysteme von m&h mit Hochgeschwindigkeitsdüsen ausgestattet, die gezielt Pressluft auf die zu messenden Schneiden blasen. Auf

diese Weise werden auch Schneidenausbrüche zuverlässig und frühzeitig erkannt und Folgeschäden vermieden.

Ein wichtiger Faktor für die Prozesssicherheit,

insbesondere beim Bohren und der Herstellung von Kernlochbohrungen, führt doch der Bruch des ersten Bohrers zwangsläufig zum Bruch des Folgewerkzeugs. Außerdem: „Wenn man im automatischen Ablauf mit Schwesterwerkzeugen arbeitet, ist das Messen auf der Maschine unverzichtbar“ stellt Daunderer fest.

Das Messen in der Maschine hilft auch die Rüstzeiten kurz zu halten und Werkstücke mit Verzügen optimal zu bearbeiten. Dazu setzt 5AXperformance Messtaster und Software von m&h ein. Die Werkstücke kommen meist vorgeformt zur Fräsbearbeitung. Vielen ist nicht bewusst, dass nicht nur gehärtete Materialien, sondern auch Guss, Schmiedeteile und anderweitig vorbearbeitete Materialien oft großen Verzug aufweisen. Das trifft leider auch auf Werkstücke aus Karbonfasern zu. „Trotz viel Knowhow bei den Spannvorrichtungen, müssen wir immer darauf achten, dass uns nicht das Material ausgeht und wir in der Luft fräsen“, beschreibt Daunderer seine Problemlage Nummer eins. „Das Einmitteln des Werkstückes auf der Maschine ist immer ein Thema.“

Das Messen in der Maschine hilft auch die Rüstzeiten kurz zu halten und Werkstücke mit Verzügen optimal zu bearbeiten. Dazu setzt 5AXperformance Messtaster und Software von m&h ein. Die Werkstücke kommen meist vorgeformt zur Fräsbearbeitung. Vielen ist nicht bewusst, dass nicht nur gehärtete Materialien, sondern auch Guss, Schmiedeteile und anderweitig vorbearbeitete Materialien oft großen Verzug aufweisen. Das trifft leider auch auf Werkstücke aus Karbonfasern zu. „Trotz viel Knowhow bei den Spannvorrichtungen, müssen wir immer darauf achten, dass uns nicht das Material ausgeht und wir in der Luft fräsen“, beschreibt Daunderer seine Problemlage Nummer eins. „Das Einmitteln des Werkstückes auf der Maschine ist immer ein Thema.“

Dazu werden die Werkstücke ungefähr an die vorgesehene Stelle im Arbeitsraum der Maschine gespannt und mit den Messtastern und der Software 3D Form Inspect die Konturen der Werkstücke an den kritischen Stellen gemessen und gegen die Zeichnungsvorgaben verglichen. Das Softwaremodul Best Fit ermittelt Korrekturwerte in allen Achsen, die dann in der Steuerung die Achsen drehen und Nullpunkte so verschieben lassen, dass das Bearbeitungsprogramm mit der tatsächlichen Lage des Werkstückes optimal in Deckung kommt. So wird das schwierige und zeitaufwändige Rüsten deutlich verkürzt und Ausschuss vermieden.

Wie die Laser sind auch die Messtaster von m&h aus Edelstahl gefertigt und verfügen über Abdeckungen der Sendedioden aus gehärtetem Naturglas. Dank der Abdichtung nach IP68 Standard sind auch sie für den rauen Einsatz auf den Werkzeugmaschinen gebaut. Die Datenübertragung erfolgt auf allen Maschinen bei 5AXperformance über Infrarot, wobei sich die HDR-Technologie (High Data Rate) von m&h hier auch auf den 5-Achsmaschinen bewährt. „Angefangen vom Nullpunktspannsystem, über die Messeinrichtungen bis hin zur Grundkonstruktion der Maschinen sind unsere Maschinen alle gleich ausgerüstet“, erklärt Daunderer. „Dadurch sind wir sehr flexibel und können jede Arbeit auf jeder Maschine ausführen.“

Die Software 3D Form Inspect erstellt aus den CAD-Daten der Werkstücke ein Flächenmodell, auf dem mit einfachen Mausklicks die zu messenden Geometrien bestimmt werden können. Komfortable Messfunktionen übernehmen im Hintergrund die Erstellung eines NC-Programmes für die jeweilige Maschine, inklusive Kollisionsbetrachtung. Sie stellen den Messprogrammen automatisch eine Kurzkalibrierung voran, um die thermischen und statischen Abweichungen der Maschinenachsen zu erfassen. Die 4. und 5. Achse der Maschinen bleibt während des Kalibrierens und Messens in jeder notwendigen Winkellage geblockt, was 5-achsiges Messen ermöglicht, gleichzeitig auch eine automatische Schwenkfehlerkompensation in den Messergebnissen ergibt.

Passungen und andere kritische Bereiche werden natürlich nach der Bearbeitung sofort, noch in der Spannung auf der Maschine kontrolliert, um die Genauigkeit sicherzustellen und Abweichungen frühzeitig zu entdecken. Gegebenenfalls werden die gemessenen Abweichungen als Korrekturwerte eingegeben und sofort in gleicher Aufspannung nachbearbeitet. „Wenn ich das erst hinterher feststelle, kostet es deutlich mehr.“ 5AXperformance ist sich auch des internationalen Wettbewerbs bewusst und sieht in der Genauigkeitsbearbeitung schwierig zu zerspanender Werkstoffe die Zukunft: „Als deutscher Betrieb können wir mit Billig nicht konkurrieren. Wir rechtfertigen unsere Stundensätze mit Schnelligkeit und Flexibilität – und, natürlich, mit unserer Präzision.“

Passungen und andere kritische Bereiche werden natürlich nach der Bearbeitung sofort, noch in der Spannung auf der Maschine kontrolliert, um die Genauigkeit sicherzustellen und Abweichungen frühzeitig zu entdecken. Gegebenenfalls werden die gemessenen Abweichungen als Korrekturwerte eingegeben und sofort in gleicher Aufspannung nachbearbeitet. „Wenn ich das erst hinterher feststelle, kostet es deutlich mehr.“ 5AXperformance ist sich auch des internationalen Wettbewerbs bewusst und sieht in der Genauigkeitsbearbeitung schwierig zu zerspanender Werkstoffe die Zukunft: „Als deutscher Betrieb können wir mit Billig nicht konkurrieren. Wir rechtfertigen unsere Stundensätze mit Schnelligkeit und Flexibilität – und, natürlich, mit unserer Präzision.“

Die technische Herausforderung ist dabei die persönliche Motivation des ganzen Teams bei 5AXperformance.