Cualquiera puede

Contacto

El especialista en mecanizado 5AXperformance

fresa piezas de trabajo complicadas de materiales

difícilmente mecanizables. La medición de las

herramientas con medidor láser y de las piezas

de trabajo con sonda de contacto y Best Fit son

la base de la precisión y de un trabajo rápido y

económico.

La empresa 5AXperformance en la localidad bávara

de Kirchheim se ha impuesto como objetivo el fresado

exigente de materiales difícilmente mecanizables y

piezas complejas. Un concepto de empresa que atrae

diariamente nuevos desafíos y que al mismo tiempo

presenta las máximas exigencias a máquinas y

empleados.

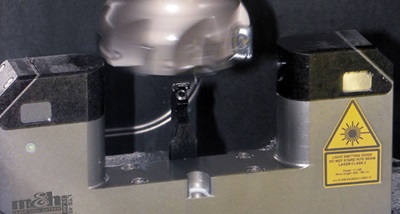

Todas las máquinas están equipadas con sistemas de herramientas láser y sondas de contacto de m&h.

Aquí se fabrican principalmente piezas preformadas para la con-strucción general de máquinas, el deporte del motor, la construcción de instalaciones, la industria aeroespacial y sus propulsores. La gama de los materiales por mecanizar va desde los aceros resistentes al calor, pasando por el inconel, el titanio, el carbono, y los materiales especiales

de la estampación más diversa.

Todas las máquinas están equipadas con sistemas de herramientas láser y sondas de contacto de m&h.

Aquí se fabrican principalmente piezas preformadas para la con-strucción general de máquinas, el deporte del motor, la construcción de instalaciones, la industria aeroespacial y sus propulsores. La gama de los materiales por mecanizar va desde los aceros resistentes al calor, pasando por el inconel, el titanio, el carbono, y los materiales especiales

de la estampación más diversa.

El mecanizado HSC y la técnica de medición más

novedosa se aplican desde el principio. Las

herramientas se miden con láser en la máquina,

también los cabezales de cuchillas. De este modo no

solo se evitan errores de transmisión durante la entrada

de valores de preajuste, sino que también se registran

con precisión milimétrica los círculos de vuelo y longitudes reales de la herramienta en su sujeción en el husillo.

„Aquí medimos todas las herramientas en la máquina.

No disponemos de ningún equipo de preajuste en la empresa“, explica Andreas Daunderer, uno de los dos fundadores de la empresa.

Impresionante resulta la robustez del medidor de herramientas láser de m&h, que está montado en los

5 centros de mecanizado de 5 ejes Alzmetall en la corredera de la mesa. Aquí el láser está expuesto a una intensa caída de virutas y al refrigerante. Pero con su cuerpo de acero inoxidable, los dispositivos de cierre accionados eléctricamente de la óptica láser, así como el aire de bloqueo en el medidor láser consigue soportar también un entorno adverso como el de las máquinas herramienta.

„Con el láser no tenemos problemas,

tampoco durante el mecanizado de carbono“,

se congratula Daunderer.

„Con los láseres de m&h podemos medir también cabezales de cuchilla en movimiento“, explica Daunderer. Después de cada mecanizado, también se comprueba con el láser si las herramientas presentan rotura. Se comprueba si las cuchillas siguen estando realmente donde deben estarlo.

De no ser así, las herramientas se bloquean para posteriores mecanizados. Para evitar las mediciones erróneas por adherencias y suciedad en las cuchillas, los medidores láser de m&h están equipados con toberas de alta velocidad que suministran con precisión aire comprimido a las cuchillas por medir. De este modo, se detectan las roturas de cuchilla de modo fiable y con antelación, y se evitan daños. Un factor importante para la seguridad de proceso, especialmente durante la perforación y la fabricación de orificios para roscar: la rotura de la primera broca conduce inevitamente

a la rotura de la herramienta consecutiva. Además:

„Cuando en la secuencia automática se trabaja con herramientas gemelas, la medición en la máquina es indispensable“ explica Daunderer.

„Con los láseres de m&h podemos medir también cabezales de cuchilla en movimiento“, explica Daunderer. Después de cada mecanizado, también se comprueba con el láser si las herramientas presentan rotura. Se comprueba si las cuchillas siguen estando realmente donde deben estarlo.

De no ser así, las herramientas se bloquean para posteriores mecanizados. Para evitar las mediciones erróneas por adherencias y suciedad en las cuchillas, los medidores láser de m&h están equipados con toberas de alta velocidad que suministran con precisión aire comprimido a las cuchillas por medir. De este modo, se detectan las roturas de cuchilla de modo fiable y con antelación, y se evitan daños. Un factor importante para la seguridad de proceso, especialmente durante la perforación y la fabricación de orificios para roscar: la rotura de la primera broca conduce inevitamente

a la rotura de la herramienta consecutiva. Además:

„Cuando en la secuencia automática se trabaja con herramientas gemelas, la medición en la máquina es indispensable“ explica Daunderer.

La medición en la máquina ayuda a mantener breves los tiempos de ajuste y a mecanizar óptimamente las piezas de trabajo con deformaciones. Las piezas llegan la mayoría de veces preformadas al fresado. No muchas personas conocen que no solo los materiales templados, sino también la fundición, la forja y los materiales premecanizados

de otra manera presentan a menudo un gran estiraje. Esto también afecta a las piezas de fibra de carbono. „A pesar del gran conocimiento práctico en cuanto a dispositivos de sujeción, siempre debemos prestar atención a que el material esté en su sitio“, Daunderer describe su problema número uno. „El centrado de la pieza de trabajo en la máquina siempre es un problema“.

Para ello se sujetan las piezas de trabajo aproximadamente en el punto previsto en la zona de trabajo de la máquina y con las sondas de contacto y el software m&h 3D Form Inspect se miden los contornos de las herramientas en los puntos críticos. El módulo de software Best Fit calcula valores de corrección en todos los ejes, luego estos giran en el control y dejan desplazar los puntos cero de modo que el programa de mecanizado coincida óptimamente con la posición real de la pieza de trabajo. De este modo se reduce claramente el díficil y laborioso proceso de ajuste y se evitan las piezas defectuosas.

Como los láseres, las sondas de contacto de m&h también se fabrican en acero inoxidable y disponen de cubiertas de los diodos de emisión de vidrio natural endurecido. Gracias a la estanqueización según el estándar IP68 son apropiadas también para el uso en las máquinas-herramienta. La transmisión de datos se realiza a través de infrarrojos en todas las máquinas de 5AXperformance, donde la tecnología HDR (High Data Rate) de m&h también se acredita en las máquinas de 5 ejes. „Empezando por el sistema de sujeción de punto cero, pasando por los dispositivos de medición hasta llegar a la construcción básica de las máquinas, todas nuestras máquinas están equipadas igual“, explica Daunderer. „Por eso somos muy flexibles y podemos realizar cualquier trabajo en cualquier máquina“.

El software 3D Form Inspect genera a partir de los datos CAD de las piezas un modelo de superficie en el que se pueden determinar las geometrías por medir simplemente haciendo clic con el ratón. Las cómodas funciones de medición aplican en segundo plano la creación de un programa de CN para la máquina correspondiente, incluida la inspección de colisión. Anteponen a los programas de medición automáticamente una breve calibración para registrar las divergencias térmicas y estáticas de los ejes de la máquina. La medición de 5 ejes permite simultáneamente también una compensación automática de errores rotacionales en los resultados de medición.

El software 3D Form Inspect genera a partir de los datos CAD de las piezas un modelo de superficie en el que se pueden determinar las geometrías por medir simplemente haciendo clic con el ratón. Las cómodas funciones de medición aplican en segundo plano la creación de un programa de CN para la máquina correspondiente, incluida la inspección de colisión. Anteponen a los programas de medición automáticamente una breve calibración para registrar las divergencias térmicas y estáticas de los ejes de la máquina. La medición de 5 ejes permite simultáneamente también una compensación automática de errores rotacionales en los resultados de medición.

Los asientos y otras áreas críticas se controlan inmediatamente después del mecanizado, todavía en la sujeción de la máquina, para garantizar la precisión y detectar divergencias con antelación. Llegado el caso, las divergencias medidas se introducen como valores de corrección y se repasan en la misma fijación. „Si se constatan en un momento posterior, cuesta mucho más“. 5AXperformance es consciente también de la competencia internacional y ve el futuro en el mecanizado de precisión de materiales difícilmente mecanizables: „Como empresa alemana no podemos competir en el sector barato. Nuestras tarifas están justificadas por la rapidez y flexibilidad y, naturalmente, por nuestra precisión“.