1.194 heures économisées

PSA Peugeot - France

Contact

La mesure des pièces en machine avec le logiciel m&h 3D Form Inspect a permis à l’outillage du site Peugeot Citroën Mulhouse, d‘économiser 1 194 heures de fabrication par an. Ce qui correspond à une économie de 78 000 € pour un processus de fabrication plus rapide et de meilleure qualité. La capacité de production ainsi économisée n‘est même pas prise en compte. Mention: à renouveler.

Dans l‘usine de Mulhouse située en Alsace, non loin de la frontière allemande, le groupe PSA possède un site de construction de véhicules et de composants vendus sous les marques Peugeot et Citroën.

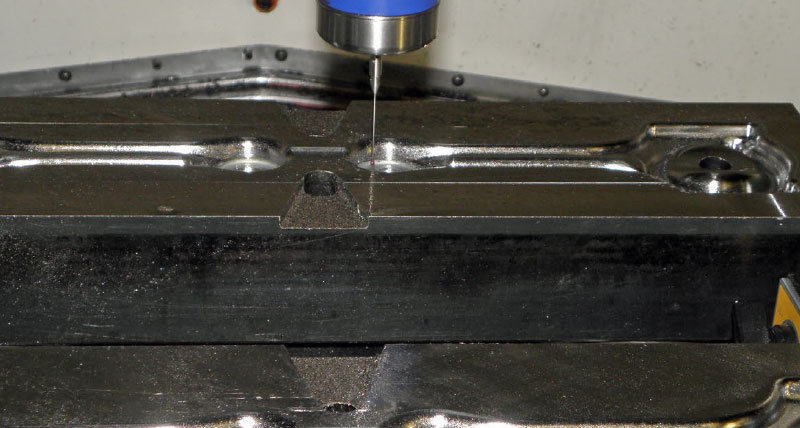

Un grand site de fabrication possédant sa propre sortie d‘autoroute, laisse deviner qu‘on y produit un gros volume de pièces et que le process de production doit être aussi peu dérangé que possible. Outre la production proprement dite, cela concerne également l‘outillage où sont fabriqués des outillages de forge (matrice de bielle, triangle, vilebrequin) et des outillages de fonderie.

Comme c‘est habituellement le cas dans les grandes entreprises, toutes les fonctions sont réparties en différentes compétences. L‘assurance qualité est toujours indépendante de la fabrication. Auparavant, il fallait démonter la pièce de la machine-outil, l‘emmener à la machine de mesure et l‘y faire mesurer. Puis en fonction des résultats de mesure la ramener sur la machine-outil, la remonter et re-travailler la pièce pour la corriger. Comme pour les autres entreprises, le problème de disponibilité de la machine de mesure devient est une impasse. La machine de production était elle aussi bloquée dans l‘attente de la mesure puisque la pièce devait être reprise dans le même montage d’usinage. Même sur les installations les plus affûtées, cela signifie toujours une perte de précision. Sachant qu‘un grand nombre d‘outils différents étaient fabriqués sur les 6 machines Huron et les 4 machines DMG, le temps ainsi perdu représentait un obstacle à la rapidité de production. „De concert avec l‘assurance qualité, nous voulions améliorer le processus de fab rication en faisant des gains sur le flux des pièces tout en restant dans la même précision que nous avions auparavant. “, explique Francois Girardin, technicien méthodes process à l’outillage central.

Production et Qualité se sont réunies en quête d‘alternatives. Ils ont d‘abord évalué différents systèmes, testé quelques uns et comparé entre eux. Ils ont décidé d‘adopter le logiciel m&h 3D Form Inspect de Hexagon Metrology. Pendant la phase qui a suivi, ils ont contrôlé pendant 4 mois toutes les pièces avec 3D Form Inspect et avec la machine de mesure. Il s‘est avéré que les résultats de mesure variaient en fonction de la machine et de l‘état de la pièce, mais qu‘au final, les différences étaient infimes. Cela vient du calibrage rapide intégré dans le programme de mesure, une procédure brevetée de m&h. Sur les machines à 5 axes, même les erreurs de pivot du 4ème et du 5ème axe sont détectées et automatiquement compensées lors de l‘évaluation des résultats de mesure.

Production et Qualité se sont réunies en quête d‘alternatives. Ils ont d‘abord évalué différents systèmes, testé quelques uns et comparé entre eux. Ils ont décidé d‘adopter le logiciel m&h 3D Form Inspect de Hexagon Metrology. Pendant la phase qui a suivi, ils ont contrôlé pendant 4 mois toutes les pièces avec 3D Form Inspect et avec la machine de mesure. Il s‘est avéré que les résultats de mesure variaient en fonction de la machine et de l‘état de la pièce, mais qu‘au final, les différences étaient infimes. Cela vient du calibrage rapide intégré dans le programme de mesure, une procédure brevetée de m&h. Sur les machines à 5 axes, même les erreurs de pivot du 4ème et du 5ème axe sont détectées et automatiquement compensées lors de l‘évaluation des résultats de mesure.

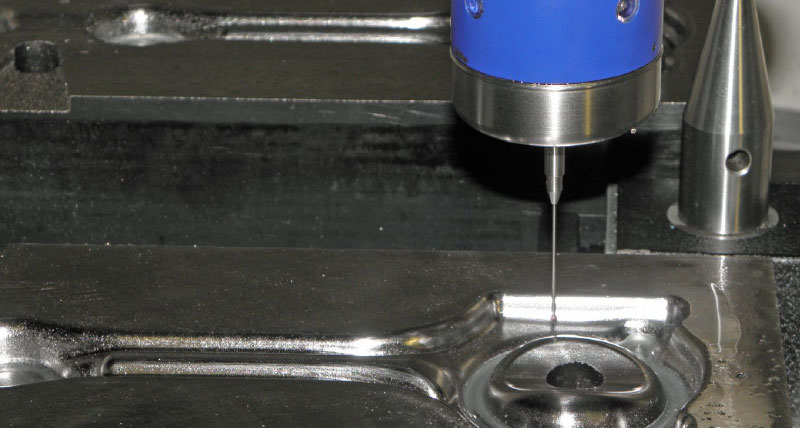

A l’outillage, les points à mesurer sont générés par la Qualité. „Désormais, nous mesurons toujours sur la machine d‘usinage, nous ne contrôlons sur la machine de mesure qu‘en cas de positionnement problématique“, explique le collègue de la Qualité. „Entretemps, nous avons défini même plusieurs groupes de points de tolérances différentes suivant les demandes des clients.“ Le logiciel 3D Form Inspect prend ces tolérances en compte et illustre les résultats dans la couleur correspondante pour une identification plus rapide. Les protocoles de mesure sont déposés dans le système interne de l’outillage de gestion de la production et consultables par les personnes concernées. Le service Qualité vérifie ces protocoles et se base dessus pour autoriser la production des outils concernés.

Généralement, cela comprend la fabrication de moules de fonderie et d’outillages de forge . Pour les matrices ébauches, environ 20% des géométries sont contrôlées avec 3D Form Inspect. Pour les matrices finition, toutes les cotes repérées dans le dessin sont contrôlées. Des points de contrôle peuvent être rajoutés ou modifiés par les personnes habilitées à travailler avec 3D Form Inspect. Le programme de mesure selon la machine correspondante est automatiquement créé en arrière-plan par 3D Form Inspect. Avant de l‘envoyer à la machine, il est simulé à l‘écran avec le contrôle automatique des collisions selon les dimensions de la pièce usinée, garantissant ainsi la bonne exécution des fonctions de mesure. Le système bloque automatiquement les mesures impossibles. Pour cela, les cotes exactes des différents palpeurs utilisés sont déposées dans le système et prises en compte dans le contrôle de collision et le programme de déplacement. Cela évite des erreurs et garantit la sécurité du processus.

Alors qu‘auparavant, les contraintes de la tridimensionnelle étaient subies, la pièce encore montée peut maintenant être mesurée à tout instant. Ce qui rassure les opérateurs et leur permet de gagner un temps précieux. Quand il fallait amener la pièce usinée à la machine de mesure, au moins une heure de production était perdue.

Avec 3D Form Inspect, la mesure sur et avec le moyen de production est vraiment possible

Il fallait souvent attendre que la machine de mesure soit disponible. L‘organisation de la fabrication à l’outillage suivant les processs fait que nous usinons 2 pièces en même temps sur la machine D’où un gros total de temps à économiser. Aujourd‘hui, un contrôle de ce type prend moins de 5 minutes, et tout le monde connaît immédiatement l‘état réel des pièces. Ce qui accélère considérablement le déroulement du process

En cas d‘écart constaté par rapport aux valeurs théoriques, le personnel peut immédiatement réagir et corriger l‘erreur. Opérateurs machines et techniciens qualité peuvent immédiatement décider de mesures éventuellement nécessaires sur la même base de données. Le rapport de contrôle peut-être sorti directement après le programme de palpage et le démontage de la pièce de la machine. Tout est documenté et consultable à tout instant dans le système de gestion de l’outillage. Après de nombreux tests et contre-tests, cette procédure a été officiellement adoptée. „Avec 3D Form Inspect, la mesure sur et avec le moyen de production est vraiment possible“ confirme même la Qualité de l’outillage . Les nombreux tests comparatifs avec les machines de mesure ne montrent que de faibles écarts qui viennent généralement de différences de température des pièces.“

La mesure est réalisée sur 6 machines Huron. Les 4 machines DMG sont équipées de palpeurs m&h En effet, le travail sur les 6 machines a apporté d‘excellents résultats. Pour justifier cet investissement, les personnes concernées ont saisi toutes les données temps pendant une année entière et comparé la nouvelle méthode avec la situation antérieure. Sur les 6 machines, les résultats ont prouvé une économie de 1 194 heures en un an. Cette évaluation en heure machine correspond à une économie de 78 000 euros dans l‘année ! Mais ce n‘est pas tout. L’outillage met en avant la nette harmonisation du fonctionnement en entreprise et la bonne collaboration entre la Production et la Qualité. Tous se réjouissent en outre de la documentation et de l‘intégration des rapports de mesure dans le système. Collaborateurs motivés, fonctionnement harmonisé, fiabilité du process, , et pour couronner le tout, une économie de plus de mille heures ou 78 000 euros. Que demander de plus ?