Un risparmio di 1.194 ore

PSA Peugeot - Francia

Contattateci

Grazie alla misura a bordo macchina con m&h 3D Form Inspect, la costruzione di stampi negli stabilimenti di Peugeot PSA a Mulhouse vanta un risparmio di 1.194 ore di produzione l’anno. Si tratta di un risparmio sui costi di 78.000 Euro con un ciclo di produzione più rapido e una qualità superiore. E in questi numeri non si è tenuto conto dell’aumento della capacità di produzione. Volendo dare una valutazione, si può dire: degno di essere imitato.

Nella fabbrica di Mulhouse, in Alsazia, al confine con la Germania, il gruppo PSA ha uno stabilimento di produzione per veicoli e componenti che vengono commercializzati sotto i marchi Peugeot e Citroen.

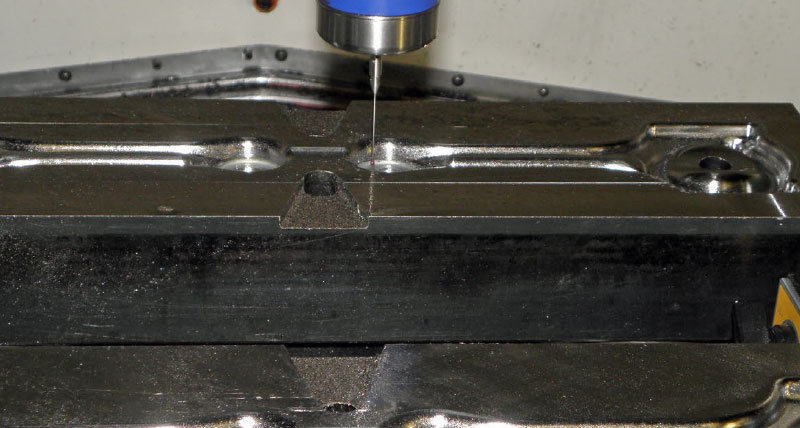

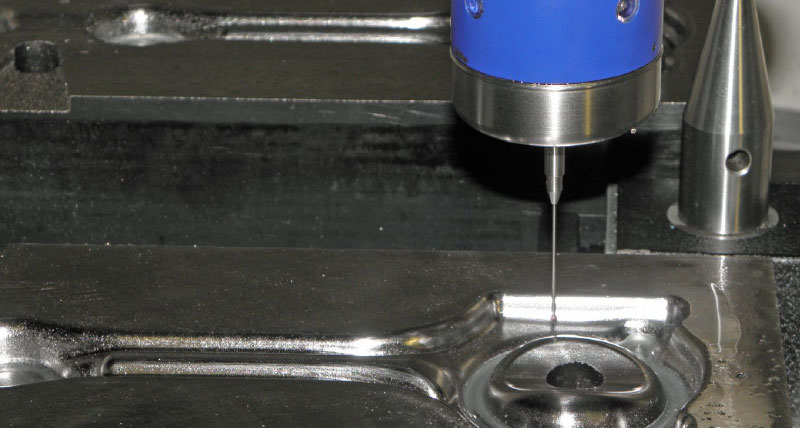

Osservando il grande sito industriale con una uscita dell’autostrada dedicata, si può immaginare che la quantità di pezzi qui prodotta sia veramente notevole e l’obiettivo perseguito sia garantire un ciclo di produzione il più possibile privo di intoppi. Ciò vale sia per la produzione vera e propria di componenti sia per il settore della costruzione stampi, dove si producono stampi per lo stampaggio e la tranciatura (matrici per bielle, componenti per autotelai e alberi a gomiti).

Come avviene nelle grandi aziende, tutte le funzioni sono suddivise in diverse competenze. Il controllo qualità CQ è, quindi, una parte sempre più indipendente della produzione. In passato si doveva smontare il pezzo, andare alla macchina di misura ed eseguire la misurazione. Poi si doveva montare di nuovo il pezzo sulla macchina utensile ed eseguire il lavoro di rifinitura secondo i risultati di misura. Come anche in altre aziende, la disponibilità della macchina di misura si dimostrava spesso insufficiente per rispondere alle necessità di lavorazione. Contemporaneamente, durante i tempi di attesa e misurazione, la macchina di produzione rimaneva bloccata anche perché il pezzo doveva essere inserito di nuovo nella stessa posizione. In tal caso, anche con un impianto di alta qualità andava comunque persa una buona dose di precisione. Tenendo conto del fatto, che molti diversi stampi venivano prodotti su 6 macchine di Huron e 4 macchine di DMG, il dispendio di tempo era spesso l’ostacolo determinante nel ciclo di produzione.

“Insieme al controllo qualità volevamo migliorare il processo di produzione accelerando il ciclo di produzione ma mantenendo, tuttavia, la stessa precisione di sempre”, chiarisce Francois Girardin, Tecnico per la pianificazione della produzione nella costruzione stampi centrale. A un certo punto il settore della produzione e quello del controllo qualità si sono messi insieme alla ricerca di soluzioni possibili. Inizialmente sono stati analizzati diversi sistemi; alcuni di essi sono stati provati e valutati mettendoli a confronto. Piuttosto rapidamente si è scelto m&h 3D Form Inspect. Nella seconda fase, per un periodo di 4 mesi, tutti i pezzi sono stati controllati sia con 3D Form Inspect che sulla macchina di misura. A questo punto si è constatato che i risultati di misura variavano secondo la macchina e lo stato del pezzo, ma che nel complesso le differenze erano del tutto trascurabili. Ciò è stato possibile per la veloce calibrazione integrata nel programma di misura, una procedura brevettata di m&h. Nelle macchine a 5 assi vengono addirittura rilevati gli errori di posizionamento del 4° e 5° asse per essere poi compensati automaticamente nel calcolo dei risultati di misura.

“Insieme al controllo qualità volevamo migliorare il processo di produzione accelerando il ciclo di produzione ma mantenendo, tuttavia, la stessa precisione di sempre”, chiarisce Francois Girardin, Tecnico per la pianificazione della produzione nella costruzione stampi centrale. A un certo punto il settore della produzione e quello del controllo qualità si sono messi insieme alla ricerca di soluzioni possibili. Inizialmente sono stati analizzati diversi sistemi; alcuni di essi sono stati provati e valutati mettendoli a confronto. Piuttosto rapidamente si è scelto m&h 3D Form Inspect. Nella seconda fase, per un periodo di 4 mesi, tutti i pezzi sono stati controllati sia con 3D Form Inspect che sulla macchina di misura. A questo punto si è constatato che i risultati di misura variavano secondo la macchina e lo stato del pezzo, ma che nel complesso le differenze erano del tutto trascurabili. Ciò è stato possibile per la veloce calibrazione integrata nel programma di misura, una procedura brevettata di m&h. Nelle macchine a 5 assi vengono addirittura rilevati gli errori di posizionamento del 4° e 5° asse per essere poi compensati automaticamente nel calcolo dei risultati di misura.

Nella costruzione di stampi è il controllo qualità che determina i punti da misurare. “Ora misuriamo sempre a bordo macchina e, solo se si presentano delle difficoltà, utilizziamo la macchina di misura”, afferma il collega del controllo qualità. “Nel frattempo, se il cliente lo richiede, possiamo anche definire , diversi gruppi di punti con toller- anze differenti”. 3D Form Inspect tiene conto di queste tolleranze e consente una rappresentazione a colori per velocizzarne l’identificazione. I protocolli di misura sono memorizzati nel sistema di controllo della produzione della costruzione stampi e sono consul-tabili da chiunque. Il CQ controlla questi protocolli e basandosi su di essi dà l’autorizzazione alla produzione per i relativi stampi di tranciatura.

Generalmente vengono prodotti stampi per lo stampaggio e la tranciatura. Nella costruzione dei prototipi 3D Form Inspect controlla circa il 20% delle geometrie e nella forma finita tutte le dimensioni riportate nel disegno. Gli operatori di 3D Form Inspect, possono aggiungere o modificare punti di controllo autonomamente. Il programma di misura per la rispettiva macchina viene creato automaticamente da 3D Form Inspect in background. Prima di inviare il programma alla macchina, avviene una simulazione a video che rappresenta simultaneamente un controllo di collisione automatico con le dimensioni del pezzo e assicura che tutte le funzioni di misura siano eseguite correttamente.

Altrimenti il sistema impedisce automaticamente queste misurazioni. A tale scopo, sono memorizzate nel sistema anche le dimensioni esatte dei diversi tastatori impiegati, in modo da tener conto correttamente dei rischi di collisione all’interno del programma di misura evitando così errori e garantendo la sicurezza di processo.

Con 3D Form Inspect è veramente possibile misurare sul mezzo e con il mezzo di produzione

Mentre una volta veniva spesso adoperata la macchina di misura, ora è possibile misurare in ogni momento a bordo macchina. In questo modo agli operatori macchina viene garantita la sicurezza, risparmiando tempo prezioso. Quando in passato il pezzo veniva portato alla macchina di misura, andava perduta almeno un’ora di produzione. Spesso si doveva aspettare che la macchina fosse disponibile. Siccome l’organizzazione del lavoro nella costruzione di utensili prevede sempre la produzione contemporanea di due pezzi sulla macchina, i ritardi nel ciclo di lavorazione si sommano velocemente. Oggi un controllo di questo genere avviene in meno di 5 minuti e tutti sanno subito in che stato sono i pezzi realmente. Il ciclo di processo viene così accelerato notevolmente.

Se si presentano scostamenti dai valori nominali, si può reagire subito e correggere. L’operatore macchina e il controllo qualità possono eventualmente decidere subito le misure necessarie e sulla stessa base dei dati. Il protocollo di collaudo può essere stampato subito dopo il programma di misura e la finitura del pezzo. Tutto è documentato e può essere ritrovato in ogni momento nel sistema di gestione della costruzione dello stampo. Dopo molti controlli incrociati questa procedura è stata deliberata ufficialmente. “Con 3D Form Inspect è veramente possibile misurare sul mezzo e con il mezzo di produzione” conferma il responsabile del controllo qualità della costruzione stampi. “Confronti accurati con macchine di misura mostrano solo minimi scostamenti che generalmente sono da ricondurre alle diverse temperature dei pezzi”.

Nel frattempo, si eseguono misurazioni su sei macchine Huron. Altre quattro macchine DMG sono equipaggiate con tastatori m&h. Dopo tutto, il lavoro con le altre sei macchine ha già mostrato risultati eccellenti. Per giustificare l’investimento, gli interessati hanno annotato tutti i tempi per un anno intero e confrontato il nuovo modo di lavorare con quello precedente. In riferimento alle 6 macchine, si è potuto dimostrare un risparmio di tempo che ammonta alla somma incredibile di 1.194 ore in un anno. Calcolato con le ore di macchina si ha un risparmio di 78.000 Euro l’anno! Ma non basta. Da parte della costruzione stampi si sottolinea che il ciclo di funzionamento è molto più armonizzato e la collaborazione tra produzione e controllo qualità è buona. Allo stesso tempo sono tutti soddisfatti della completezza della documentazione e dell’integrazione di sistemi garantite dai protocolli di misura. Collaboratori motivati, ciclo di funzionamento armonizzato, sicurezza di processo e inoltre un risparmio di tempo di più di mille ore pari a 78.000 Euro. Dove trovate una cosa del genere?