Se ahorraron 1.194 horas

PSA Peugeot - Francia

Contacto

Por medio de la medición de las piezas con m&h 3D Form Inspect en la máquina, la fabricación de herramientas en Peugeot PSA, Mulhouse, ahorró 1.194 horas de fabricación. Esto corresponde a un ahorro de costos de 78.000 Euros con un ciclo de fabricación más rápido y mayor calidad. Allí no se ha incluido el aumento de capacidad de fabricación. Nota: ejemplar

En la fábrica de Mulhouse, en Alsacia, cerca de la frontera con Alemania, el consorcio PSA tiene una fábrica de vehículos y componentes que se venden bajo las marcas Peugeot y Citroen.

Un grand site de fabrication possédant sa propre sortie d‘autoroute, Un amplio terreno de la fábrica con salida propia de la autopista deja entrever que aquí se produce a gran escala y se persigue en lo posible un ciclo de fabricación sin interrupciones. Además de la producción propiamente dicha de piezas, esto corresponde también a la fabricación de herramientas para moldeo y estampado (estampas para bielas, piezas de chasis y cigüeñales)

Como es habitual en las fábricas grandes, todas las funciones están distribuidas en diferentes departamentos. Por esa razón el aseguramiento de calidad QS es siempre independiente de la fabricación. En el pasado significaba siempre soltar la sujeción en la máquina herramienta, ir a la máquina de medición y medir. Sujetar de nuevo en la máquina herramienta y rectificar de acuerdo a los resultados de medición. Al igual que en otras fábricas, siempre se evidencia la disponibilidad de la máquina de medición como cuello de botella. Simultáneamente, durante los tiempos de espera y de medición se bloquea también la máquina de producción ya que de nuevo debe utilizarse la misma sujeción. Incluso con una instalación bien concebida se pierde siempre precisión. Considerando que muchas herramientas diferentes se fabrican en 6 máquinas de Huron y 4 máquinas de DMG, el tiempo era frecuentemente el obstáculo decisivo en el ciclo de producción. “Junto con el aseguramiento de cali dad deseábamos mejorar el proceso de producción por medio de un ciclo acelerado, pero mantener la precisión actual”, aclara Francois Girardin, Técnico de planificación de producción en la sección de fabricación central de herramientas. Las secciones de producción y aseguramiento de calidad en conjunto se impusieron la tarea de buscar alternativas.

En primer lugar se evaluaron diferentes sistemas y algunos se probaron y valoraron recíprocamente. Relativamente pronto se tomó la decisión por m&h 3D Form Inspect. En una segunda fase, durante 4 meses se controlaron todas las piezas tanto con 3D Form Inspect como también en la máquina de medición. Se hizo evidente que los resultados de medición varían según la máquina y el estado de las piezas, pero en total son absolutamente insignificantes. Esto es debido a la calibración corta integrada en el programa de medición, un procedimiento patentado de m&h. En las máquinas de cinco ejes, se determina incluso el error de giro del 4º y 5º eje y se compensa automáticamente en el cálculo del resultado de medición.

En primer lugar se evaluaron diferentes sistemas y algunos se probaron y valoraron recíprocamente. Relativamente pronto se tomó la decisión por m&h 3D Form Inspect. En una segunda fase, durante 4 meses se controlaron todas las piezas tanto con 3D Form Inspect como también en la máquina de medición. Se hizo evidente que los resultados de medición varían según la máquina y el estado de las piezas, pero en total son absolutamente insignificantes. Esto es debido a la calibración corta integrada en el programa de medición, un procedimiento patentado de m&h. En las máquinas de cinco ejes, se determina incluso el error de giro del 4º y 5º eje y se compensa automáticamente en el cálculo del resultado de medición.

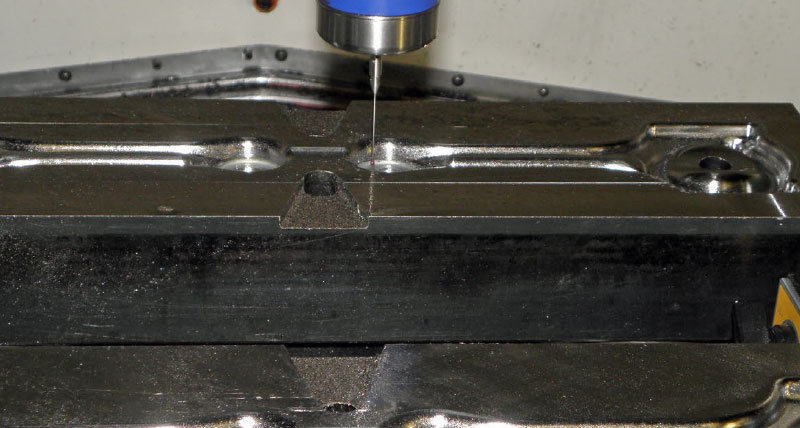

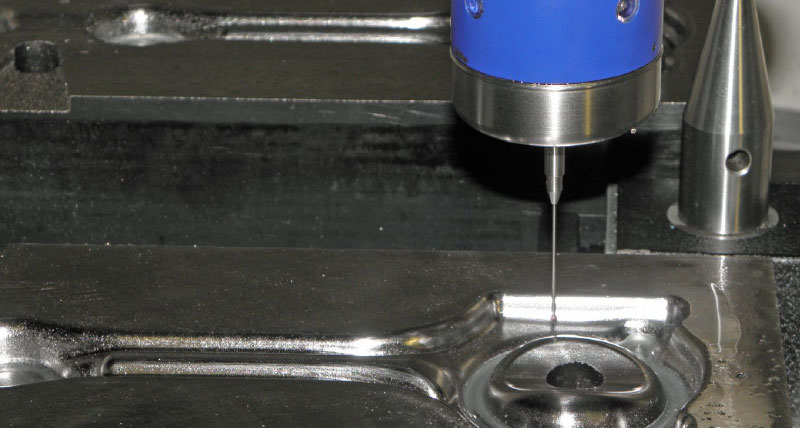

En la fabricación de herramientas, la fijación de los puntos a medir la realiza la sección de aseguramiento de calidad. “Nosotros ahora medimos siempre en la máquina y solamente en posiciones difíciles aún en la máquina de medición”, aclara el compañero de la sección de aseguramiento de calidad. “Entretanto, definimos bajo petición del cliente incluso diferentes grupos de puntos con diferentes tolerancias”. Estas tolerancias las considera 3D Form Inspect y representa los resultados incluso con color para una identificación más rápida. Los protocolos de medición se guardan en el sistema de control de producción de la fabricación de herramientas y están accesibles para cada participante. La QS controla estos protocolos y en base a ello libera la producción para las respectivas herramientas de estampación. Por lo general se fabrican herramientas para moldeado y estampación.

En el conformado previo se controlan con 3D Form Inspect aprox. 20 % de las geometrías. En la forma acabada se controlan todas las medidas marcadas en el plano. Operarios con experiencia en el manejo del 3D Form Inspect pueden por si mismos agregar o modificar puntos de control. El programa de desplazamiento para la respectiva máquina respectiva es elaborado automáticamente en un segundo plano por 3D Form Inspect. Antes de enviar el programa a la máquina, tiene lugar una simulación de pantalla que al mismo tiempo representa y asegura un control automático de colisiones con las medidas de la pieza, de forma que todas las funciones de medición pueden ejecutarse correctamente. De lo contrario el sistema interrumpe automáticamente estas mediciones. Con este objeto están también guardadas en el sistema las dimensiones de las diferentes sondas en utilización, y son consideradas de forma correspondiente en la observación de colisiones y en el programa de desplazamiento. Esto evita errores y ofrece seguridad del proceso.

Mientras antes la máquina de medición siempre prestó ayuda, ahora en todo momento se puede medir en la sujeción. Esto proporciona seguridad a los operarios de la máquina y ahorra tiempo valioso. Cuando anteriormente una pieza se llevaba a la máquina de medición, se perdía mínimo una hora de tiempo de fabricación. Frecuentemente se tenía que esperar la disponibilidad de la máquina de medición. En la organización de fabricación de herramientas siempre se mecanizan al mismo tiempo dos partes en la máquina. Así se acumulan rápidamente estos tiempos. Hoy día, tal control se realiza en menos de 5 minutos y todos conocen de inmediato el estado real de las piezas. El ciclo del proceso se acelera considerablemente.

Con 3D Form Inspect es realmente posible la medición en y con el medio de producción

Cuando algunas veces existen desviaciones de los valores nominales, se puede reaccionar y corregir de inmediato. Los operadores de la máquina y la sección de aseguramiento de calidad pueden decidir eventuales medidas y bajo la misma base de datos. El informe de control puede entregarse inmediatamente después del programa de medición y la salida de la pieza. Todo se documenta y puede consultarse en todo momento en el sistema de gestión de fabricación de herramientas. Después de muchas contrapruebas se autorizó oficialmente este procedimiento. “Con 3D Form Inspect es realmente posible la medición en y con el medio de producción” lo confirma incluso la sección de aseguramiento de calidad en la fabricación de herramientas.

Comparaciones intensas con máquinas de medición muestran solamente pequeñas desviaciones, que por lo general son causadas por diferentes temperaturas de las piezas”.

Entretanto se mide en seis máquinas de Huron. Otras cuatro máquinas DMG están equipadas con sondas de m&h. Finalmente, el trabajo con las seis máquinas ya ha tenido resultados excelentes. Para justificar la inversión, los interesados registraron todos los tiempos durante un año y compararon la nueva forma de trabajo con el estado anterior. En relación a las seis máquinas pudo demostrarse un ahorro de tiempo de 1194 horas en un año. ¡Evaluado con horas de máquina significa un ahorro de 78.000 Euros al año! Pero eso no es todo. En la fabricación de herramientas se destaca el ciclo de funcionamiento claramente armonizado y el buen trabajo en conjunto de la sección de fabricación con la de aseguramiento de calidad. Al mismo tiempo, todos se alegran por la documentación completa y la integración de los protocolos de medición al sistema. Colaboradores motivados, ciclo de funcionamiento armonizado, seguridad del proceso, y sumado a ello ahorro de tiempo en un volumen superior a mil horas o 78.000 Euros. ¿Dónde existe algo similar?