1.194 stunden gespart

PSA Peugeot - Frankreich

Kontakt

Durch das Messen der Werkstücke mit m&h 3D Form Inspect noch in der Maschine hat der Werkzeugbau bei Peugeot PSA, Mulhouse, 1.194 Fertigungsstunden im Jahr eingespart. Das entspricht einer Kostenersparnis von 78.000 Euro bei schnellerem Fertigungsdurchlauf und gesteigerter Qualität. Die gewonnene Fertigungskapazität ist da noch nicht mitgezählt. Prädikat: nachahmenswert.

Im Werk Mulhouse, im Elsass, unweit der Grenze zu Deutschland, hat der PSA-Konzern eine Fertigungsstätte für Fahrzeuge und Komponenten, die unter den Marken Peugeot und Citroen verkauft werden.

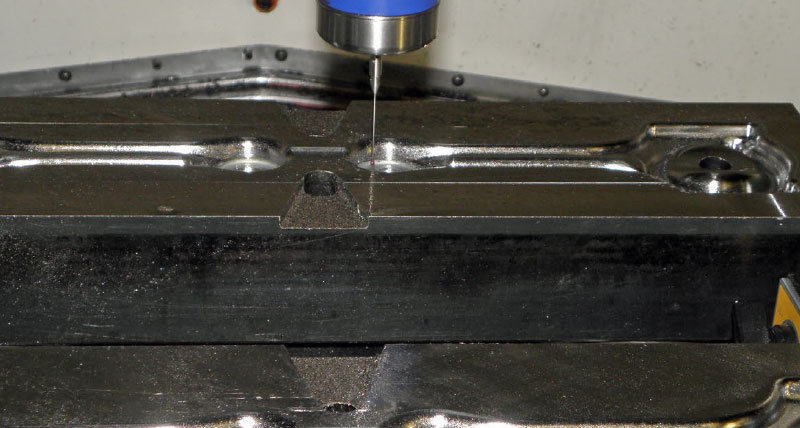

Ein großes Fabrikgelände mit eigener Autobahnausfahrt lässt erahnen, dass hier große Stückzahlen produziert werden und möglichst ungestörter Fertigungsablauf angestrebt wird. Neben der eigentlichen Teileproduktion trifft dies auch auf den Werkzeugbau zu, wo Werkzeuge zum Formen und Stanzen (Matritzen für Pleuel, Triangeln?, Kurbelwellen) gefertigt werden.

Wie in Großbetrieben üblich, sind alle Funktionen auf verschiedene Zuständigkeiten verteilt. Deshalb ist die Qualitätssicherung QS immer unabhängiger Bestandteil der Fertigung. In der Vergangenheit hieß das immer auch die Aufspannung auf der Werkzeugmaschine lösen, zur Messmaschine gehen und messen lassen. Dann wieder auf der Werkzeugmaschine einspannen und entsprechend der Messergebnisse nacharbeiten. Wie in anderen Betrieben auch, erwies sich die Verfügbarkeit der Messmaschine immer wieder als Engpass. Gleichzeitig war während Warte- und Messzeiten auch die Fertigungsmaschine blockiert, weil ja wieder in die gleiche Spannung aufgenommen werden sollte. Selbst mit geschliffener Anlage geht dabei immer auch Präzision verloren. In Anbetracht der Tatsache, dass viele verschiedene Werkzeuge auf 6 Maschinen von Huron und 4 Maschinen von DMG gefertigt wird, war der Zeitaufwand oft das bestimmende Hindernis im Fertigungsdurchlauf. „Zusammen mit der Qualitätssicherung wollten wir den Fertigungsprozess durch einen beschleunigten Fertigungsdurchlauf verbessern, aber die bisherige Präzision beibehalten“, erläutert Francois Girardin, Techniker für Fertigungsplanung im zentralen Werkzeugbau.

Gemeinsam haben sich Fertigung und Qualitätssicherung auf die Suche nach Alternativen begeben. Zunächst wurden verschiedene Systeme evaluiert und einige getestet und gegeneinander bewertet. Relativ bald hat man sich dann für m&h 3D Form Inspect von Hexagon Metrology entschieden. In einer zweiten Phase wurden 4 Monate lang alle Teile sowohl mit 3D Form Inspect als auch auf der Messmaschine kontrolliert. Es stellte sich heraus, dass die Messergebnisse je nach Maschine und Teilezustand variieren, aber insgesamt absolut vernachlässigbar gering sind. Dies liegt an der integrierten Kurzkalibrierung im Messprogramm, eine patentierte Verfahrensweise von m&h. Bei Fünfachsmaschinen werden sogar die Schwenkfehler der 4. und 5. Achse ermittelt und bei der Berechnung der Messergebnisse automatisch kompensiert.

Gemeinsam haben sich Fertigung und Qualitätssicherung auf die Suche nach Alternativen begeben. Zunächst wurden verschiedene Systeme evaluiert und einige getestet und gegeneinander bewertet. Relativ bald hat man sich dann für m&h 3D Form Inspect von Hexagon Metrology entschieden. In einer zweiten Phase wurden 4 Monate lang alle Teile sowohl mit 3D Form Inspect als auch auf der Messmaschine kontrolliert. Es stellte sich heraus, dass die Messergebnisse je nach Maschine und Teilezustand variieren, aber insgesamt absolut vernachlässigbar gering sind. Dies liegt an der integrierten Kurzkalibrierung im Messprogramm, eine patentierte Verfahrensweise von m&h. Bei Fünfachsmaschinen werden sogar die Schwenkfehler der 4. und 5. Achse ermittelt und bei der Berechnung der Messergebnisse automatisch kompensiert.

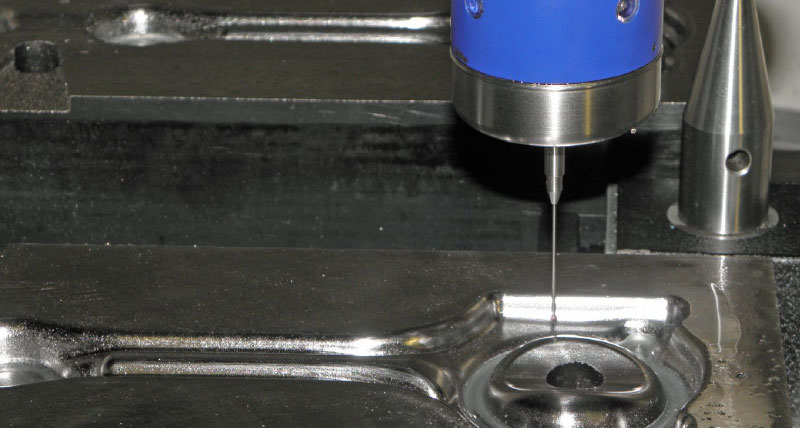

Im Werkzeugbau erfolgt die Festlegung der zu messenden Punkte durch die Qualitätssicherung. „Wir messen nun immer auf der Maschine und nur bei Problemlagen noch auf der Messmaschine“, erläutert der Kollege von der Qualitätssicherung. „Zwischenzeitlich definieren wir auf Kundenwunsch sogar verschiedene Punkte-Gruppen mit unterschiedlichen Toleranzen.“ Diese Toleranzen berücksichtigt 3D Form Inspect und stellt die Ergebnisse zur schnelleren Identifizierung sogar dementsprechend farblich dar. Die Messprotokolle werden im Produktionssteuerungssystem des Werkze- ugbaus hinterlegt und sind für jeden Beteiligten einsehbar. Die QS prüft diese Protokolle und gibt darauf basierend die Produktionsfreigabe für die jeweiligen Stanzwerkzeuge. In der Regel werden Werkzeuge zum Formen und Stanzen hergestellt. Bei den Vorformen werden mit 3D Form Inspect etwa 20% der Geometrien geprüft. Bei der Fertigform werden alle in der Zeichnung vermerkten Maße geprüft. Bediener, die erfahren sind im Umgang mit 3D Form Inspect, können selbst Kontrollpunkte hinzufügen oder ändern. Das Verfahrprogramm für die jeweilige Maschine wird von 3D Form Inspect automatisch im Hintergrund erstellet.

Vor Abschicken des Programmes an die Maschine erfolgt eine Bildschirmsimulation, die gleichzeitig eine automatische Kollisionskontrolle mit den Werkstückdimensionen darstellt und sicherstellt, dass alle Messfunktionen korrekt ausgeführt werden können. Anderenfalls unterbindet das System automatisch diese Messungen.

Zu diesem Zweck sind im System auch die genauen Abmessungen der verschiedenen Taster, die im Einsatz sind, hinterlegt und werden entsprechend bei der Kollisionsbetrachtung und dem Verfahrprogramm berücksichtigt. Das vermeidet Fehler und gibt Prozesssicherheit.

Mit 3D Form Inspect ist das Messen auf und mit dem Produktionsmittel wirklich möglich

Während früher immer wieder die Messmaschine bemüht wurde, kann nun jederzeit in der Aufspannung gemessen werden. Das verschafft den Maschinenbedienern Sicherheit und spart wertvolle Zeit. Wenn früher ein Werkstück zur Messmaschine gebracht wurde, war im Minimum eine Stunde Fertigungszeit verloren. Oftmals musste auf die Verfügbarkeit der Messmaschine gewartet werden. Bei der Fertigungsorganisation im Werkzeugbau werden immer zwei Teile gleichzeitig auf der Maschine gefertigt. Da summieren sich solche Zeiten schnell. Heute ist so eine Prüfung in weniger als 5 Minuten erfolgt und alle kennen sofort den tatsächlichen Zustand der Werkstücke. Der Prozessablauf wird enorm beschleunigt.

Wenn es dann mal Abweichungen von Sollwerten gibt, kann sofort reagiert und korrigiert werden. Maschinenbediener und Qualitätssicherung können eventuell nötige Maßnahmen sofort und auf der gleichen Datenbasis entscheiden. Der Kontrollbericht kann sofort nach dem Messprogramm und der Werkstückausgabe ausgestellt werden. Alles wird dokumentiert und ist im Verwaltungssystem des Werkzeugbaus jederzeit nachvollziehbar. Nach vielen Gegentests hat man diese Verfahrensweise offiziell freigegeben. „Mit 3D Form Inspect ist das Messen auf und mit dem Produktionsmittel wirklich möglich“ bestätigt selbst die Qualitätssicherung im Werkzeugbau. Intensive Vergleiche mit Messmaschinen zeigen nur geringe Abweichungen, die in aller Regel auf unterschiedliche Temperaturen der Werkstücke zurückzuführen sind.“

Zwischenzeitlich wird auf sechs Maschinen von Huron gemessen. Die 4 DMG-Maschinen die mit Messtastern von m&h ausgestattet sind sollen bald ebenfalls in dieses Verfahren integriert werden. Schließlich hat das Arbeiten mit den sechs Maschinen bereits hervorragende Ergebnisse gezeigt. Um die Investition zu rechtfertigen, haben die Betroffenen alle Zeiten über ein ganzes Jahr erfasst und die neue Arbeitsweise mit dem vorherigen Zustand verglichen. Bezogen auf die 6 Maschinen konnte eine Zeitersparnis von sagenhaften 1.194 Stunden innerhalb eines Jahres nachgewiesen werden. Bewertet mit Maschinenstunden bedeutet das eine Ersparnis von 78.000 Euro im Jahr! Doch damit nicht genug. Besonders hervorgehoben werden seitens des Werkzeugbaus der deutlich harmonisierte Betriebsablauf und die gute Zusammenarbeit der Fertigung mit der Qualitätssicherung. Gleichzeitig freuen sich alle über die vollständige Dokumentation und die Systemintegration der Messprotokolle. Motivierte Mitarbeiter, harmonisierter Betriebsablauf, Prozesssicherheit und dazu noch Zeitersparnis im Umfang von über tausend Stunden oder 78.000Euro. Wo gibt es das sonst noch?