Programmation simple et gestion des outils complète

Le gestionnaire d’opérations intuitif a une arborescence simple d’affichage des opérations d’usinage et des outils sélectionnés dans la bibliothèque d'outils étendue. De nombreux paramètres d’usinage sont calculés automatiquement en fonction de la pièce et du matériau de fabrication, y compris les flux, les vitesses, l'espacement et la profondeur de coupe. Une interface graphique avancée guide l’utilisateur à travers les paramètres d’usinage, les conditions de coupe et les porte-outils pour l'outil sélectionné. Les origines multiples permettent d’orienter rapidement les données autour de n’importe quel plan de référence ou configuration pour l’indexage mult-iaxe.

Gamme complète de cycles de perçage

Les cycles de perçage central, de perçage, de taraudage, d’alésage, de forage, de fraisage hélicoïdal, de filetage à la fraise et de fraisage-perçage offrent à l’utilisateur un large choix d’opérations pour couvrir n’importe quelle combinaison de types de trous. La sélection de diamètres et de profondeurs directement à partir du modèle facilite la saisie des paramètres de perçage et élimine le risque d’erreurs de saisie manuelle des données (MDI). L’optimisation des trajectoires d'outils garantit la distance la plus courte de déplacement de l’outil et réduit la durée des cycles, ce qui permet d'atteindre une productivité maximale.

Opérations d’usinage de profils et de faces

Les opérations de profilage permettent de choisir la direction d’usinage, circulaire ou directe, et de couper jusqu'à une certaine profondeur avec une séquence de mouvements de profilage. La fonction de compensation du rayon de la fraise fournit un code CNC pratique à utiliser dans l’atelier de fabrication. Lorsque la fraise ne peut pas usiner des rayons internes étroits, le système crée automatiquement une géométrie de brut résiduelle (définie par outil précédent) et lance une reprise d'usinage avec un outil plus petit. Les opérations de surfaçage en spirale ou en zigzag, avec imbrication en îlot interne, offrent un choix de méthodes pour nettoyer les faces planes. Le fraisage par passages successifs permet à l’utilisateur de fraiser un profil en commençant loin du matériau, se déplaçant progressivement vers l’intérieur à l’aide d’un paramètre d'espacement.

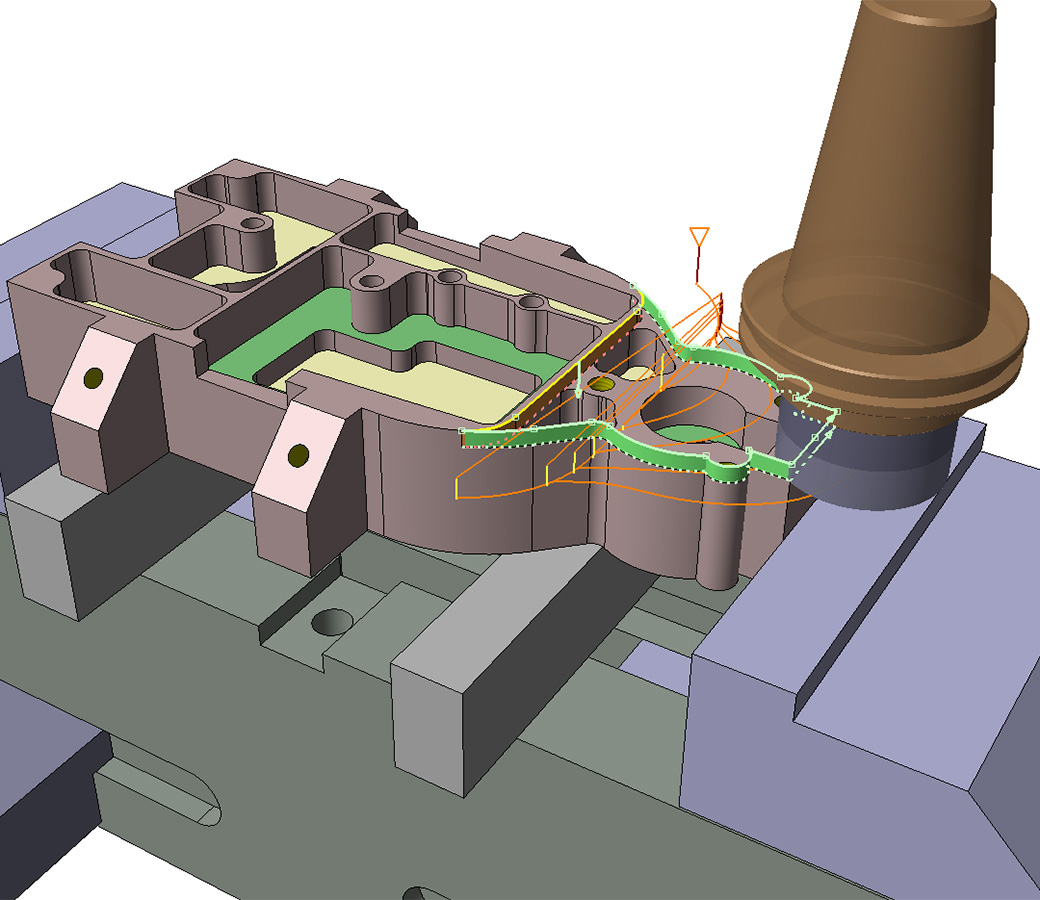

Usinage de poches ouvertes et fermées

VISI permet d'effectuer des opérations d'usinage de poches en spirale et en zigzag avec imbrication d’îlots à plusieurs profondeurs ainsi que de définir des angles de dépouille et des rayons de base pour les parois des poches et des îlots. Le contrôle individuel des surdimensions d’outils inférieur et latéral, ainsi que les options d’usinage frontal automatique en îlot, offrent une flexibilité optimale pour répondre aux exigences d’usinage individuelles. Pour les poches ouvertes, l’utilisateur peut identifier les faces ouvertes et la fraise démarrera automatiquement à l’extérieur de la séquence et se déplacera sur le bord ouvert pour éliminer tout matériau résiduel.

Trajectoires d'outils 2,5 axes pour formes 3D simples

L’extrusion, la révolution ou le balayage d’un profil 2D le long d’une autre courbe 2D permettent au programmeur de produire des trajectoires d'outil 3D simples sans avoir besoin d’utiliser un système d’usinage 3D complet ni même de créer un modèle 3D. Le filetage à la fraise interne et externe, le fraisage hélicoïdal et l’usinage de congés/chanfreins pour les arêtes vives offrent une flexibilité maximale de la trajectoire d'outil.

Gestion des obstacles et contrôle graphique de la trajectoire d'outil

Le système identifie les brides et les fixations afin de les éviter automatiquement en utilisant l'itinéraire le plus court pendant les opérations d’usinage. La gestion des obstacles permet d’éviter les collisions et de réduire la durée de cycle sur la machine en éliminant les mouvements de retrait inutiles sur l'axe Z. La vérification graphique de la trajectoire d'outil permet à l’utilisateur de vérifier le cycle complet des opérations. La simulation de la trajectoire d'outil permet de voir la finition de surface attendue, la quantité de matériau enlevée par chaque opération et un avertissement pour chaque collision potentielle.