Programación sencilla y gestión completa de las herramientas

El intuitivo gestor de operaciones tiene una sencilla estructura de árbol que muestra en pantalla las operaciones de mecanizado y las herramientas seleccionados de la completa biblioteca de herramientas. Muchos parámetros de mecanizado se calculan automáticamente en función de la pieza y el material de la herramienta, incluidos los avances, las velocidades, el paso y la profundidad de corte. Una interfaz altamente gráfica guía al usuario a través de los parámetros de mecanizado, las condiciones de corte y los soportes para las herramientas seleccionadas. Los múltiples orígenes permiten orientar rápidamente los datos alrededor de cualquier dato o configuración para la indexación multieje.

Toda la gama de ciclos de perforación

Los ciclos de taladrado central, taladrado, roscado, escariado, perforación, fresado helicoidal, fresado de roscas y fresado ofrecen al usuario una amplia selección de operaciones para cubrir cualquier combinación de tipos de agujeros. La selección de diámetros y profundidades directamente desde el modelo facilita la introducción de parámetros de perforación y elimina la posibilidad de errores de entrada manual de datos (MDI). La optimización del movimiento de la trayectoria de la herramienta garantiza la distancia promedio más corta para el desplazamiento de la herramienta y reduce los tiempos de ciclo ofreciendo la máxima productividad.

Operaciones de mecanizado de perfiles y caras

Las operaciones de perfilado ofrecen una elección de dirección de mecanizado, enfoque circular o directo, y la capacidad de cortar a una profundidad con una secuencia de movimientos de perfilado. La capacidad de compensación del radio de la fresa proporciona un práctico código CNC para su uso en el taller. Cuando la fresa no pueda mecanizar radios internos estrechos, el sistema creará automáticamente la geometría residual del material (definida por la herramienta anterior) y permitirá el remecanizado con una herramienta más pequeño. Las operaciones de fresado frontal en espiral o en zigzag, con anidamiento de isla interna, ofrecen una selección de métodos para limpiar caras planas. El fresado por pasadas sucesivas permite al usuario fresar un perfil y empezar alejándose del material, moviéndose gradualmente hacia dentro utilizando un parámetro de paso.

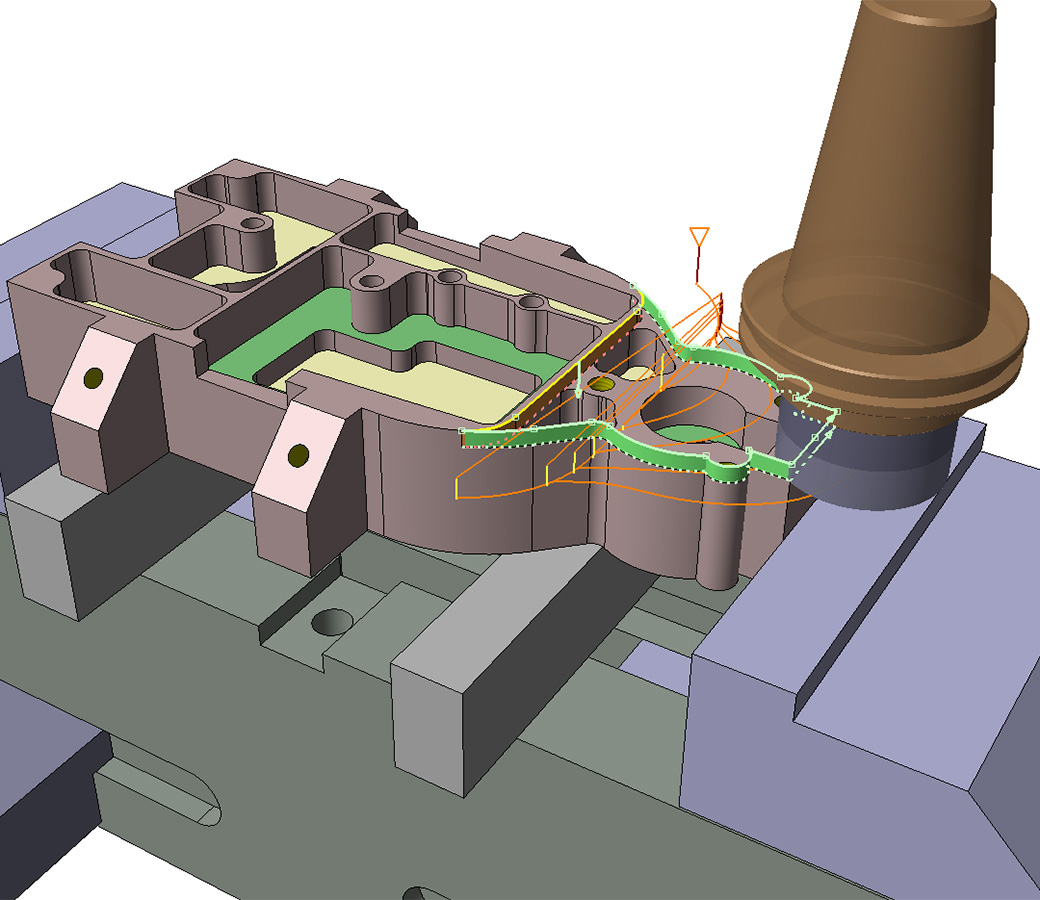

Mecanizado de cavidades abiertas y cerradas

VISI permite operaciones de creación de cavidades en espiral y en zigzag con anidamiento de islas de varias profundidades, incluida la capacidad de definir ángulos de desmoldeo y radios de base para la cavidad y las paredes de la isla. El control individual de la sobremedida de los instrumentos inferiores y laterales, así como las opciones para el fresado frontal automático en isla, proporcionan una flexibilidad óptima para adaptarse a los requisitos de mecanizado individuales. Para las cavidades de lado abierto, el usuario puede identificar las caras abiertas y la fresa comenzará automáticamente fuera del elemento y se moverá a través del borde abierto para eliminar cualquier material residual.

Trayectorias de 2,5 ejes para formas 3D sencillas

La extrusión, la revolución o el barrido de un perfil 2D a lo largo de otra curva 2D proporcionan al programador la capacidad de producir trayectorias de herramienta 3D sencillas sin necesidad de un sistema de mecanizado 3D completo ni de crear un modelo 3D. El fresado de roscas internas y externas, el fresado helicoidal y el mecanizado de redondeo/chaflán para bordes afilados ofrecen la máxima flexibilidad en la trayectoria de la herramienta.

Gestión de obstáculos y comprobación gráfica de la trayectoria

Al identificar las mordazas y los accesorios, el sistema los evitará automáticamente utilizando la ruta más corta durante las operaciones de mecanizado. La gestión de obstáculos garantiza la prevención de colisiones y ayuda a reducir el tiempo de ciclo en la máquina al eliminar movimientos de retracción innecesarios en el eje Z. La verificación gráfica de la trayectoria del instrumento permite al usuario seleccionar el ciclo completo de operaciones. La simulación de la trayectoria de la herramienta muestra el acabado de superficie esperado, la cantidad de material que se elimina por cada operación y una advertencia de posibles colisiones.