Programmazione semplice e gestione completa degli strumenti

L'intuitivo gestore delle operazioni presenta una semplice struttura ad albero che visualizza le operazioni di lavorazione e gli utensili selezionati dall'ampia libreria di utensili. In base al materiale del pezzo e dell'utensile, vengono calcolati automaticamente molti parametri di lavorazione, tra cui avanzamento, velocità, passo e profondità di taglio. Un'interfaccia altamente grafica guida l'utente attraverso i parametri di lavorazione, le condizioni di taglio e i supporti per l'utensile selezionato. Le origini multiple consentono di orientare rapidamente i dati intorno a qualsiasi dato o di configurarli per l'indicizzazione su più assi.

Gamma completa di cicli di perforazione

La foratura centrale, la foratura, la maschiatura, l'alesatura, la fresatura elicoidale, la filettatura e i cicli di fresatura offrono all'utente un'ampia scelta di operazioni per coprire qualsiasi combinazione di tipi di foro. La selezione dei diametri e delle profondità direttamente dal modello semplifica l'inserimento dei parametri di foratura ed elimina la possibilità di errori MDI. L'ottimizzazione del movimento del percorso utensile garantisce la distanza più breve per la corsa dell'utensile e riduce i tempi di ciclo, offrendo la massima produttività.

Operazioni di lavorazione di profili e facce

Le operazioni di profilatura offrono la possibilità di scegliere la direzione di lavorazione, con approccio circolare o diretto, e la possibilità di tagliare in profondità con una sequenza di movimenti di profilatura. La capacità di compensazione del raggio della fresa fornisce un codice CNC pratico da utilizzare in officina. Quando la fresa non è in grado di lavorare raggi interni stretti, il sistema crea automaticamente la geometria del materiale residuo (definita dall'utensile precedente) e consente di rilavorare con un utensile più piccolo. Le operazioni di fresatura di facce a spirale o a zig-zag, con nesting interno a isole, offrono una scelta di metodi per ripulire le facce piane. Grazie alla fresatura con passate successive, l'utente può fresare un profilo e partire lontano dal materiale, spostandosi gradualmente verso l'interno con un parametro di avanzamento.

Lavorazione di tasche aperte e chiuse

VISI consente operazioni di intasamento a spirale e a zig-zag con isole a profondità multipla, compresa la possibilità di definire angoli di sformo e raggi di base per le pareti della tasca e dell'isola. Il controllo individuale per l'eccedenza degli utensili inferiori e laterali e le opzioni per la fresatura frontale ad isola automatica offrono una flessibilità ottimale per soddisfare le esigenze di lavorazione individuali. Per le tasche aperte, l'utente può identificare le facce aperte e la taglierina inizierà automaticamente all'esterno dell'elemento e si muoverà attraverso il bordo aperto per rimuovere qualsiasi residuo.

Percorsi utensile a 2,5 assi per semplici forme 3D

L'estrusione, la rivoluzione o lo scorrimento di un profilo 2D lungo un'altra curva 2D consentono al programmatore di produrre semplici percorsi utensile 3D senza dover ricorrere a un sistema di lavorazione 3D completo o alla creazione di un modello 3D. La fresatura di filetti interni ed esterni, la fresatura elicoidale e la lavorazione di filetti e smussi per spigoli vivi offrono la massima flessibilità del percorso utensile.

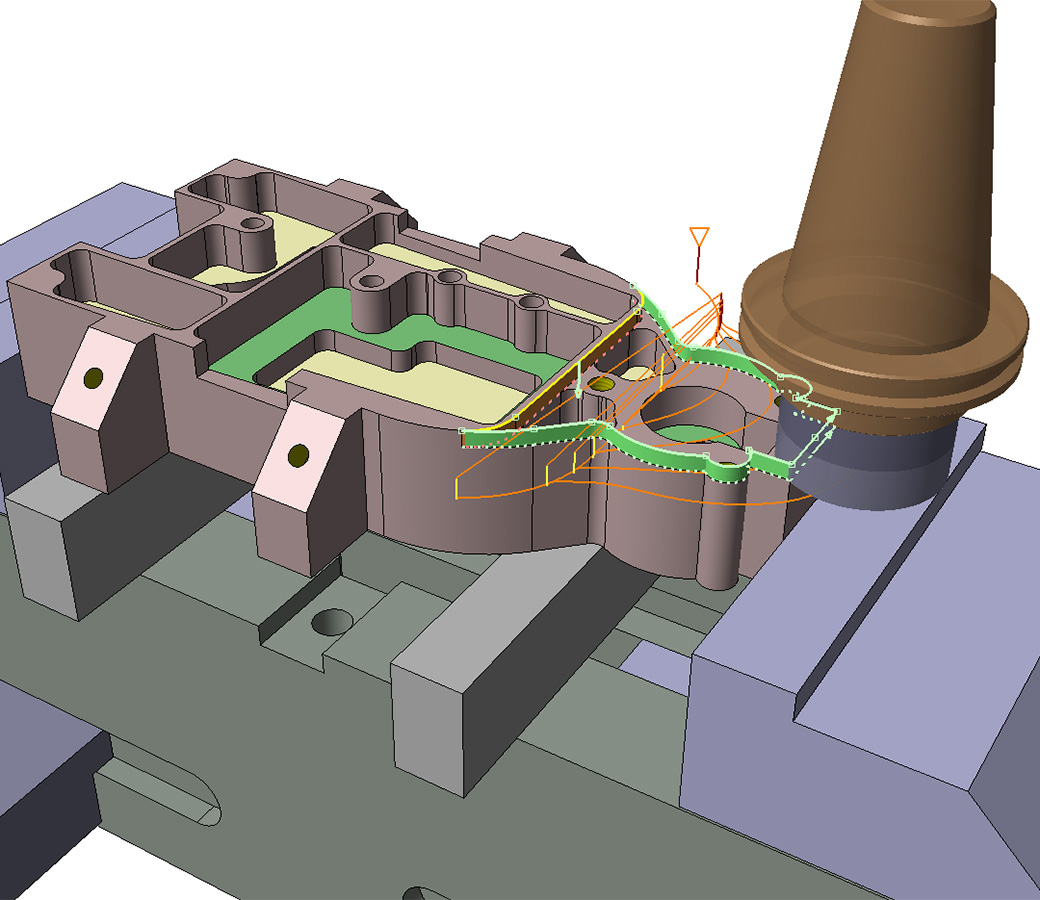

Gestione degli ostacoli e controllo grafico del percorso utensile

Identificando i morsetti e le dime di fissaggio, il sistema li evita automaticamente utilizzando il percorso più breve durante le operazioni di lavorazione. Con la gestione degli ostacoli si evitano le collisioni e si contribuisce a ridurre il tempo di ciclo della macchina eliminando i movimenti di rientro Z non necessari. Tramite la verifica grafica del percorso utensile, l'utente può controllare il ciclo completo delle operazioni. La simulazione del percorso utensile mostra la finitura superficiale prevista, la quantità di materiale rimosso da ogni operazione e un avviso di potenziali collisioni.