ЛАЗЕРНАЯ СЛЕДЯЩАЯ СИСТЕМА КОРРЕКТИРУЕТ ТОЧНОЕ ПОЛОЖЕНИЕ РОБОТОВ ПРИ СТРОИТЕЛЬСТВЕ САМОЛЕТОВ

Premium Aerotec, ВЕЛИКОБРИТАНИЯ

Свяжитесь с нами

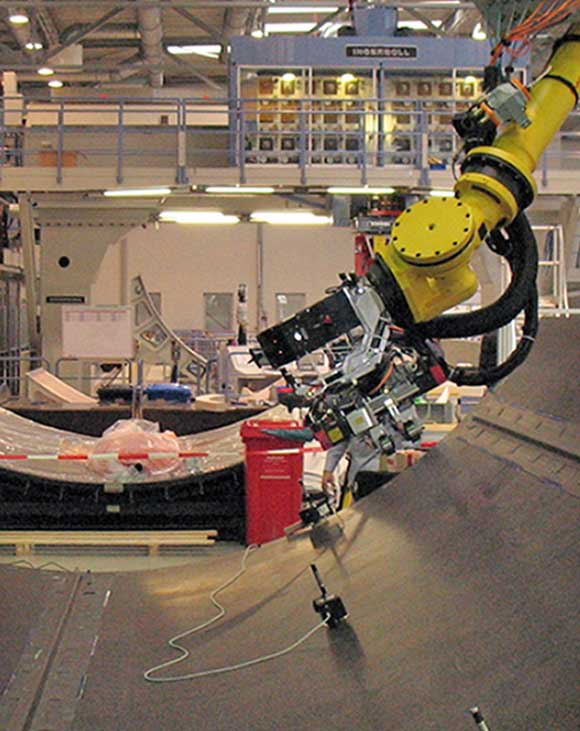

С целью обеспечения высокой точности сборки компания Premium Aerotec создает новые направления для А350. Роботы теперь должны выполнять задачи по установке продольных элементов жесткости секций фюзеляжа, выполненных из пластика, армированного углеродным волокном (CFP). Мобильная следящая лазерная система позволяет осуществлять точное позиционирование головок робота.

«В конечном итоге, стрингеры, которые тоже изготавливаются из CFP, должны прикрепляться к оболочке», - объясняет Тим Леверенц (Tim Lewerenz), отвечающий в компании Premium Aerotec за проект, связанный с оптимизацией монтажа стрингеров. В качестве поставщика корпусных деталей самолетов, изготовитель самолетов поставляет крупные детали для дальнемагистральных самолетов Airbus нового поколения, первый рейс которых запланирован на середину этого года. Сюда входит вся передняя часть фюзеляжа. «Стрингеры должны присоединяться с особой точностью, чтобы избежать связанных с этим потерь в качестве. Ручное позиционирование в данном случае экономически неэффективно, поскольку, в конечном счете, в будущем планируется строить до 13 самолетов этого типа в месяц. Нашей целью является автоматизировать сборку самолета, в том числе и с применением роботов. Тем не менее, имеется требование, чтобы робот работал с точностью фрезерного станка».

Более конкретно: чтобы не поставить под угрозу последующее производство и сборку, стрингеры для широкофюзеляжных A350 (которые могут быть длиной до 18 м) должны устанавливаться на место в радиальном направлении с допуском +/- 0,3 мм, а в продольном направлении с допуском +/- 1 мм. Результаты проведенных исходных экспериментов в Норденхаме вызвали разочарование. Первый робот должен был продвинуться на 3000 мм, но он остановился, пройдя 2997 мм. Второй обычно перемещался на 1,5 мм дальше. «Разница в 0,1 процента кажется сначала предельной, но при длине стрингера 18 м она суммируется. Это было неприемлемо для нас», - говорит Леверенц.

Производитель роботов Fanuc не был виноват, поскольку значения погрешностей были в пределах рабочих характеристик роботов. Это означает, что роботы работают с меньшей точностью, чем фрезерные станки, поскольку они реагируют на изменения веса и сил, что приводит к отклонениям. В автомобильной промышленности эта проблема преодолевается путем «обучения» роботов, но Леверенц отклонил такой подход: «Технологическая система спроектирована в целом на 800 самолетов. Поэтому эталонные детали для обучения роботов оказываются экономически нецелесообразными. Поэтому в компании Premium Aerotec решили исходить из того, что станки будут полностью программироваться в автономном режиме, с тем чтобы в процессе производства все было в норме».

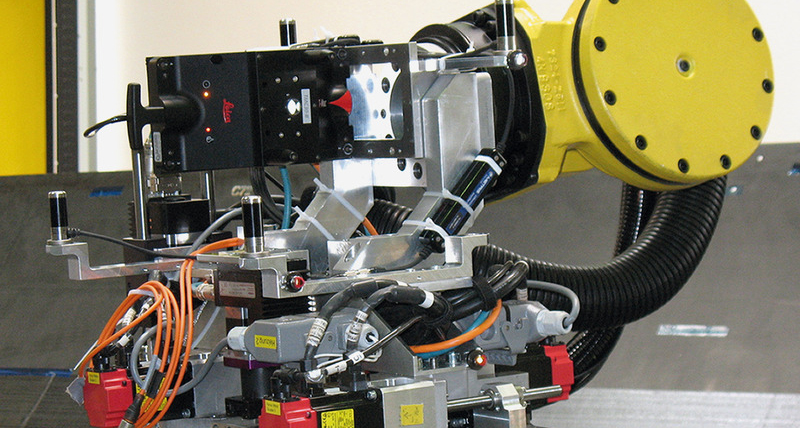

И поставщик авиационно-космической промышленности приступил к исследованию возможностей перемещения роботов в правильное положение без их обучения, то есть после принятия корректирующих мер. Требовалась система, которая могла быть установлена на головке робота. Используя Leica Absolute Tracker и камеру (так называемую Leica T-Cam), а также с Leica T-Mac можно фиксировать координаты точки и ее положение в пространстве (I, J, K или крен, тангаж и рыскание). Поскольку требуется 6-мерный контроль положения робота (он имеет шесть степеней свободы), данное обстоятельство особенно важно. Это означает, что контролируется не только положение головки робота, но и ее ориентация.

И поставщик авиационно-космической промышленности приступил к исследованию возможностей перемещения роботов в правильное положение без их обучения, то есть после принятия корректирующих мер. Требовалась система, которая могла быть установлена на головке робота. Используя Leica Absolute Tracker и камеру (так называемую Leica T-Cam), а также с Leica T-Mac можно фиксировать координаты точки и ее положение в пространстве (I, J, K или крен, тангаж и рыскание). Поскольку требуется 6-мерный контроль положения робота (он имеет шесть степеней свободы), данное обстоятельство особенно важно. Это означает, что контролируется не только положение головки робота, но и ее ориентация.

Если для работы требуется определять три параметра пространственной ориентации (крен, тангаж и рыскание), то они определяются с использованием Leica T-Cam для светодиодных конструкций Leica T-Mac. Система изменения масштаба позволяет получать значения фотограмметрически определяемых измерений с точностью, почти не зависящей от расстояния, во всем рабочем объеме.

«Другая причина, по которой лазерный трекер оказался полезными, состоит в том, что результаты измерения могут использоваться для обратной связи, то есть с их помощью может быть получен приемлемый результат. Степень того, насколько это важно для нас, еще предстоит выяснить, поскольку затем детали по-прежнему должны измеряться и проверяться. Для этой цели мы также используем Leica Absolute Tracker», - рассказывает Леверенц. В первом производственном модуле два робота, один установленный на полу и другой смонтированный на выдвижной оси и держащий рабочую головку, берут стрингер за два конца и помещают его на секцию фюзеляжа.

После того как робот разместил стрингер в требуемом положении, автоматически включается система измерения. Робот сообщает измерительной системе свое местоположение, и система говорит роботу о необходимости выполнения коррекций. В пробных пусках это занимает порядка 20 секунд, но после оптимизации цепей управления продолжительность этой операции будет сокращена всего до нескольких секунд. Затем обмен данными прекращается. Стрингер приклеивается на место, и трекер одновременно может скорректировать положение головки следующего робота.

В любом случае, Леверенц видит огромное преимущество в том, что Premium Aerotec обретает опыт практического применения лазерных трекеров. Это означает, что методики эксплуатации, системные характеристики и надежность системы известны, и нет никакой необходимости приобретать новые системы, если имеются существующие системы лазерного трекинга (кроме того, совсем не рассматриваются затраты на обучение).

С целью достижения максимальной гибкости была специально разработана испытательная камера с централизованным программным обеспечением, совместимым с любой трехмерной измерительной системой. В этом случае внешняя измерительная система заменяет собой внутренние измерительные системы роботов. «Что особенно важно для нас - это разделение станка и измерительной системы. По нашему мнению, эта концепция имеет большой потенциал, поскольку мы можем объединять оптимальную систему измерения с оптимальным станком. Также является привлекательным то, что мы, в конечном счете, в состоянии обойтись без дорогих специализированных машин, и это выходит за рамки задачи позиционирования стрингеров»,- рассказывает руководитель проекта. Поскольку в компании Premium Aerotec приоритетной задачей является сокращение времени производства и сборки, на сегодняшний день большое количество ручных операций и временных приспособлений нуждаются в этом. Проблема здесь заключается в том, что сделать сборку гибкой, то есть выполнять сборку различных изделий на одной технологической линии, достаточно сложно. «Кроме того, изделия претерпевают изменения в ходе своего жизненного цикла, и к этому мы также должны быть готовы. Очень редко два самолета оказываются совершенно одинаковыми. Даже если расположить туалет в другом месте, вся конструкция самолета должна быть соответствующим образом адаптирована. Именно поэтому корпус каждого самолета выглядит по-другому», - поясняет Леверенц.

С целью достижения максимальной гибкости была специально разработана испытательная камера с централизованным программным обеспечением, совместимым с любой трехмерной измерительной системой. В этом случае внешняя измерительная система заменяет собой внутренние измерительные системы роботов. «Что особенно важно для нас - это разделение станка и измерительной системы. По нашему мнению, эта концепция имеет большой потенциал, поскольку мы можем объединять оптимальную систему измерения с оптимальным станком. Также является привлекательным то, что мы, в конечном счете, в состоянии обойтись без дорогих специализированных машин, и это выходит за рамки задачи позиционирования стрингеров»,- рассказывает руководитель проекта. Поскольку в компании Premium Aerotec приоритетной задачей является сокращение времени производства и сборки, на сегодняшний день большое количество ручных операций и временных приспособлений нуждаются в этом. Проблема здесь заключается в том, что сделать сборку гибкой, то есть выполнять сборку различных изделий на одной технологической линии, достаточно сложно. «Кроме того, изделия претерпевают изменения в ходе своего жизненного цикла, и к этому мы также должны быть готовы. Очень редко два самолета оказываются совершенно одинаковыми. Даже если расположить туалет в другом месте, вся конструкция самолета должна быть соответствующим образом адаптирована. Именно поэтому корпус каждого самолета выглядит по-другому», - поясняет Леверенц.

На его взгляд, будущее за роботами и мобильными измерительными системами. Они способны стать предвестниками смены коренных подходов в машиностроении. Леверенц надеется, что партнеры по данному проекту, включая поставщиков системы FFT-Edag, разработают и предложат готовое решение «под ключ». «Мы хотим купить готовый работоспособный продукт. И если что-нибудь в какой-то момент пойдет не так, обратиться нам будет нужно только к одному партнеру».

Леверенц также обратился с просьбой к Hexagon Manufacturing Intelligence: Leica Absolute Tracker работает с внутренней частотой 3000 Гц и выдает 1000 измеренных значений в секунду. Однако эти 1000 значений выводились с максимальной частотой 10 Гц. «Нам необходимо иметь 100 Гц, поскольку роботы работают с внутренней частотой 100 Гц, и мы хотим иметь возможность корректировать каждый вычислительный цикл робота. Именно поэтому новый интерфейс реального времени (Ethercat), позволяющий выводить данные с частотой 1000 Гц, является важным шагом в правильном направлении».

Концепция уже разработана: в зависимости от размеров самолета, будут использоваться шесть или восемь роботов, стрингер удерживается тремя или четырьмя роботами с каждой стороны. Два ряда роботов и два трекера работают независимо друг от друга.

«В конечном итоге, стрингеры, которые тоже изготавливаются из CFP, должны прикрепляться к оболочке», - объясняет Тим Леверенц (Tim Lewerenz), отвечающий в компании Premium Aerotec за проект, связанный с оптимизацией монтажа стрингеров. В качестве поставщика корпусных деталей самолетов, изготовитель самолетов поставляет крупные детали для дальнемагистральных самолетов Airbus нового поколения, первый рейс которых запланирован на середину этого года. Сюда входит вся передняя часть фюзеляжа. «Стрингеры должны присоединяться с особой точностью, чтобы избежать связанных с этим потерь в качестве. Ручное позиционирование в данном случае экономически неэффективно, поскольку, в конечном счете, в будущем планируется строить до 13 самолетов этого типа в месяц. Нашей целью является автоматизировать сборку самолета, в том числе и с применением роботов. Тем не менее, имеется требование, чтобы робот работал с точностью фрезерного станка».

Более конкретно: чтобы не поставить под угрозу последующее производство и сборку, стрингеры для широкофюзеляжных A350 (которые могут быть длиной до 18 м) должны устанавливаться на место в радиальном направлении с допуском +/- 0,3 мм, а в продольном направлении с допуском +/- 1 мм. Результаты проведенных исходных экспериментов в Норденхаме вызвали разочарование. Первый робот должен был продвинуться на 3000 мм, но он остановился, пройдя 2997 мм. Второй обычно перемещался на 1,5 мм дальше. «Разница в 0,1 процента кажется сначала предельной, но при длине стрингера 18 м она суммируется. Это было неприемлемо для нас», - говорит Леверенц.

Производитель роботов Fanuc не был виноват, поскольку значения погрешностей были в пределах рабочих характеристик роботов. Это означает, что роботы работают с меньшей точностью, чем фрезерные станки, поскольку они реагируют на изменения веса и сил, что приводит к отклонениям. В автомобильной промышленности эта проблема преодолевается путем «обучения» роботов, но Леверенц отклонил такой подход: «Технологическая система спроектирована в целом на 800 самолетов. Поэтому эталонные детали для обучения роботов оказываются экономически нецелесообразными. Поэтому в компании Premium Aerotec решили исходить из того, что станки будут полностью программироваться в автономном режиме, с тем чтобы в процессе производства все было в норме».

Если для работы требуется определять три параметра пространственной ориентации (крен, тангаж и рыскание), то они определяются с использованием Leica T-Cam для светодиодных конструкций Leica T-Mac. Система изменения масштаба позволяет получать значения фотограмметрически определяемых измерений с точностью, почти не зависящей от расстояния, во всем рабочем объеме.

«Другая причина, по которой лазерный трекер оказался полезными, состоит в том, что результаты измерения могут использоваться для обратной связи, то есть с их помощью может быть получен приемлемый результат. Степень того, насколько это важно для нас, еще предстоит выяснить, поскольку затем детали по-прежнему должны измеряться и проверяться. Для этой цели мы также используем Leica Absolute Tracker», - рассказывает Леверенц. В первом производственном модуле два робота, один установленный на полу и другой смонтированный на выдвижной оси и держащий рабочую головку, берут стрингер за два конца и помещают его на секцию фюзеляжа.

После того как робот разместил стрингер в требуемом положении, автоматически включается система измерения. Робот сообщает измерительной системе свое местоположение, и система говорит роботу о необходимости выполнения коррекций. В пробных пусках это занимает порядка 20 секунд, но после оптимизации цепей управления продолжительность этой операции будет сокращена всего до нескольких секунд. Затем обмен данными прекращается. Стрингер приклеивается на место, и трекер одновременно может скорректировать положение головки следующего робота.

В любом случае, Леверенц видит огромное преимущество в том, что Premium Aerotec обретает опыт практического применения лазерных трекеров. Это означает, что методики эксплуатации, системные характеристики и надежность системы известны, и нет никакой необходимости приобретать новые системы, если имеются существующие системы лазерного трекинга (кроме того, совсем не рассматриваются затраты на обучение).

На его взгляд, будущее за роботами и мобильными измерительными системами. Они способны стать предвестниками смены коренных подходов в машиностроении. Леверенц надеется, что партнеры по данному проекту, включая поставщиков системы FFT-Edag, разработают и предложат готовое решение «под ключ». «Мы хотим купить готовый работоспособный продукт. И если что-нибудь в какой-то момент пойдет не так, обратиться нам будет нужно только к одному партнеру».

Леверенц также обратился с просьбой к Hexagon Manufacturing Intelligence: Leica Absolute Tracker работает с внутренней частотой 3000 Гц и выдает 1000 измеренных значений в секунду. Однако эти 1000 значений выводились с максимальной частотой 10 Гц. «Нам необходимо иметь 100 Гц, поскольку роботы работают с внутренней частотой 100 Гц, и мы хотим иметь возможность корректировать каждый вычислительный цикл робота. Именно поэтому новый интерфейс реального времени (Ethercat), позволяющий выводить данные с частотой 1000 Гц, является важным шагом в правильном направлении».

Концепция уже разработана: в зависимости от размеров самолета, будут использоваться шесть или восемь роботов, стрингер удерживается тремя или четырьмя роботами с каждой стороны. Два ряда роботов и два трекера работают независимо друг от друга.

Premium Aerotech Germany case study

Download