El Láser Tracker Corrige La Posición Exacta De Los Robots En La Fabricación De Aviones

Premium Aerotec, Germany

Contacto

Un A350 es una historia diferente. Cualquier fuselaje de un avión viene con perfiles, denominados largueros, para su refuerzo. Hasta ahora, estaban hechos, en su mayoría, de aluminio. En general, se colocan manualmente sobre los orificios realizados con una fresadora. Esto no vale con un A350, compuesto principalmente por plástico reforzado con fibra de carbono (PRFC). El material se endurece en autoclave, un horno presurizado, para evitar su perforación.

“Los largueros también están hechos de PRFC, por lo que deben estar fijados al armazón,” explicó Tim Lewerenz, el responsable del proyecto centrado en la integración optimizada de largueros en Premium Aerotec.

Como proveedor de aeroestructuras, el fabricante de aviones suministra equipos de gran parte de la nueva generación de aviones Airbus de largo recorrido, el viaje inaugural de la cual está programado para mediados de este año. Incluye todo el fuselaje de la parte delantera. “Los largueros deben de fijarse con precisión para evitar una menor calidad sucesiva. En este caso, el posicionamiento manual no es económico, ya que en definitiva, se fabricarán un máximo de 13 aviones de este tipo al mes en el futuro. Nuestro objetivo es automatizar el montaje del avión con robots. Sin embargo, es imprescindible que el robot funcione con la misma precisión de una fresadora.”

Si lo consideramos de una forma más exacta, para no poner en peligro los procesos de montaje y producción siguientes, los largueros de A350 XWB (pueden tener una longitud máxima de 18 m) deberán estar situados en dirección circunferencial con una tolerancia de +/- 0,3 mm y dirección longitudinal con una tolerancia de +/- 1 mm. Después de realizar los primeros experimentos, la desilusión se propagó por Nordenham. Se suponía que el primer robot debería desplazarse 3.000 mm, pero se detuvo después de haber recorrido 2.997 mm. El segundo robot siempre se desplazaba 1,5 mm más allá. “La diferencia de 0,1% parece mínima en un primer momento, pero aumenta con una longitud de larguero de 18 m.” Lewerenz dijo “esto es algo inaceptable para nosotros”.

El fabricante de robots Fanuc no tenía la culpa, ya que los valores estaban dentro de las especificaciones del robot. Es decir, los robots funcionan con menos precisión que las fresadoras, porque responden a los cambios con peso y fuerza, lo que provoca diferencias. La industria automovilística controla el sector dando instrucciones a los robots pero Lewerenz descarta esta posibilidad: “en total, la tecnología del sistema está diseñada para el modelo de avión 800. Pero los componentes de muestra para estas instrucciones no son viables desde el punto de vista económico. Este es el motivo por el que en Premium Aerotec asumimos que las máquinas se programan siempre en estado off‑line, de modo que la producción sea totalmente correcta.”

El fabricante de robots Fanuc no tenía la culpa, ya que los valores estaban dentro de las especificaciones del robot. Es decir, los robots funcionan con menos precisión que las fresadoras, porque responden a los cambios con peso y fuerza, lo que provoca diferencias. La industria automovilística controla el sector dando instrucciones a los robots pero Lewerenz descarta esta posibilidad: “en total, la tecnología del sistema está diseñada para el modelo de avión 800. Pero los componentes de muestra para estas instrucciones no son viables desde el punto de vista económico. Este es el motivo por el que en Premium Aerotec asumimos que las máquinas se programan siempre en estado off‑line, de modo que la producción sea totalmente correcta.”

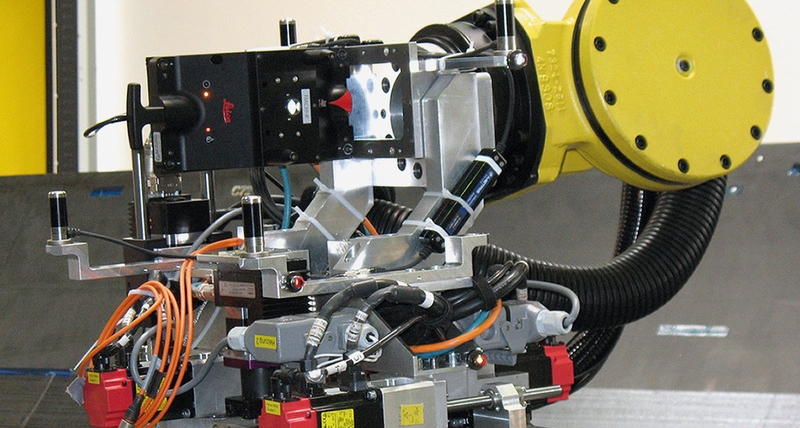

Así, este proveedor de industria aeroespacial comenzó a buscar una opción para desplazar los robots a su posición correcta sin dar instrucciones, es decir, después de tomar medidas correctoras. Se necesitaba un sistema que pudiera colocarse en la cabeza del robot.

Con el Leica Absolute Tracker, una cámara (denominada Leica T-Cam) y un Leica T-Mac, es posible registrar las coordenadas 3D de un punto y su orientación en espacio (i, j, k o balanceo, inclinación y viraje) simultáneamente. Es importante debido a la necesidad de supervisión en 6D del robot. Es decir, es posible supervisar la posición de la cabeza del robot y también su orientación.

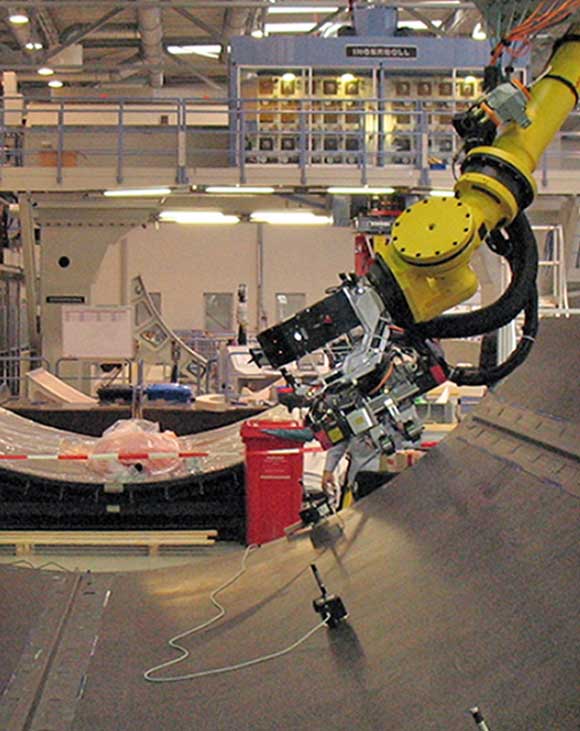

En caso de necesitar tres orientaciones espaciales (balanceo, inclinación y viraje) al igual que en la aplicación disponible, se determinan con Leica T-Cam para la disposición de LED de esta cámara. El zoom vario facilita la precisión independiente a distancias cortas de estos valores de medición determinados por fotogrametría dentro del volumen de trabajo. Según Lewerenz: “Otro dato importante que se ha conseguido con el láser tracker es la retroalimentación de los resultados de medición, es decir, genera un resultado aceptado. Todavía está por ver el grado en que es importante para nosotros, ya que hay que seguir calculando y comprobando, a continuación, los componentes. También utilizamos el Leica Absolute Tracker con esta finalidad.” Coja los dos extremos del larguero y colóquelo en la sección de fuselaje en la primera célula de producción de dos robots, uno montado en el suelo y el otro, a un eje transversal.

En cuanto el robot haya situado el larguero en un punto, el sistema de medición se encenderá automáticamente. El robot informará de su posición y el sistema de medición avisará al robot para que realice cualquier corrección. Este proceso suele durar unos 20 segundos en las pruebas actuales, pero una vez optimizado el circuito de control, se reducirá a unos pocos segundos. Si seguimos estas instrucciones, se cortará la conexión. El larguero estará fijado correctamente y el rastreador podrá corregir la siguiente cabeza de robot al mismo tiempo.

En cuanto el robot haya situado el larguero en un punto, el sistema de medición se encenderá automáticamente. El robot informará de su posición y el sistema de medición avisará al robot para que realice cualquier corrección. Este proceso suele durar unos 20 segundos en las pruebas actuales, pero una vez optimizado el circuito de control, se reducirá a unos pocos segundos. Si seguimos estas instrucciones, se cortará la conexión. El larguero estará fijado correctamente y el rastreador podrá corregir la siguiente cabeza de robot al mismo tiempo.

En cualquier caso, Lewerenz considera una gran ventaja el hecho de que Premium Aerotec tenga experiencia in situ con el láser tracker. Es decir, se conoce el método de funcionamiento, las características del sistema y su fiabilidad y no es necesario comprar sistemas nuevos si están disponibles los sistemas existentes de láser tracker (y los gastos de formación tampoco entrarán en juego). La célula de prueba se diseñó abiertamente con la intención de conseguir flexibilidad máximas en las series con software centralizado para cualquier sistema de medición. El sistema externo de medición anula los sistemas internos de medición de los robots, según Lewerenz. “La separación entre la máquina y el sistema de medición es importante para nosotros. En nuestra opinión, este concepto tiene un gran potencial en el futuro, ya que podemos combinar este sistema óptimo de medición con una máquina óptima.”

“También nos atrae porque al fin podemos conseguirlo sin una máquina especializada cara, y va más allá del posicionamiento de largueros”, explicó el gestor de proyectos. En Premium Aerotec, tiene todavía más importancia la reducción de tiempos de ciclo en la producción y montaje. Hoy en día, se necesita mucho trabajo manual y portapiezas permanentes, como grúas apiladoras. En este caso, el problema es que se flexibiliza la dificultad del montaje, por ejemplo, el montaje de diferentes productos en una sola línea. “Además, los productos cambian el transcurso de su ciclo vital y tenemos que ser capaces de responder con flexibilidad. Es prácticamente imposible que dos aviones sean exactamente iguales. Aunque simplemente sea un inodoro colocado en un lugar distinto, hay que adaptar la aeroestructura en consecuencia. Es principalmente el porqué de que todas las carcasas sean diferentes,” explicó Lewerenz. Es el motivo por el que ve el futuro en robots y sistemas de medición móvil. Podrían hacer posible un cambio de paradigma en la ingeniería mecánica. Es el motivo por el que espera que los socios de proyecto, incluyendo al proveedor de sistemas FFT-Edag, desarrollen y ofrezcan una solución llave en mano. “Queremos comprar un producto acabado que funcione. Si hay algún problema en algún punto, bastará con ponerse en contacto con un solo socio,” dijo Lewerenz.

También quería realizar una petición a Hexagon Manufacturing Intelligence. El Leica Absolute Tracker funciona en su interior a 3.000 Hz y produce 1.000 valores de medición por segundo. Pero estos 1.000 conjuntos de datos se produjeron a una tasa máxima de 10 Hz. “Necesitamos 199 Hz porque los robots funcionan en su interior a unos 100 Hz y queremos ser capaces de corregir cualquier ciclo individual de cálculo del robot. Este es el motivo por el que la nueva interfaz a tiempo real (Ethercat) con una salida de datos a 1.000 Hz sea un paso importante para ir en la dirección adecuada.”

El concepto de producción Se utilizan seis u ocho robots, dependiendo del tamaño del avión y el larguero se sujeta con tres o cuatro robots a cada lado. Dos filas de robots y dos rastreadores deberán funcionar de forma independiente entre sí.

“Los largueros también están hechos de PRFC, por lo que deben estar fijados al armazón,” explicó Tim Lewerenz, el responsable del proyecto centrado en la integración optimizada de largueros en Premium Aerotec.

Como proveedor de aeroestructuras, el fabricante de aviones suministra equipos de gran parte de la nueva generación de aviones Airbus de largo recorrido, el viaje inaugural de la cual está programado para mediados de este año. Incluye todo el fuselaje de la parte delantera. “Los largueros deben de fijarse con precisión para evitar una menor calidad sucesiva. En este caso, el posicionamiento manual no es económico, ya que en definitiva, se fabricarán un máximo de 13 aviones de este tipo al mes en el futuro. Nuestro objetivo es automatizar el montaje del avión con robots. Sin embargo, es imprescindible que el robot funcione con la misma precisión de una fresadora.”

Si lo consideramos de una forma más exacta, para no poner en peligro los procesos de montaje y producción siguientes, los largueros de A350 XWB (pueden tener una longitud máxima de 18 m) deberán estar situados en dirección circunferencial con una tolerancia de +/- 0,3 mm y dirección longitudinal con una tolerancia de +/- 1 mm. Después de realizar los primeros experimentos, la desilusión se propagó por Nordenham. Se suponía que el primer robot debería desplazarse 3.000 mm, pero se detuvo después de haber recorrido 2.997 mm. El segundo robot siempre se desplazaba 1,5 mm más allá. “La diferencia de 0,1% parece mínima en un primer momento, pero aumenta con una longitud de larguero de 18 m.” Lewerenz dijo “esto es algo inaceptable para nosotros”.

Así, este proveedor de industria aeroespacial comenzó a buscar una opción para desplazar los robots a su posición correcta sin dar instrucciones, es decir, después de tomar medidas correctoras. Se necesitaba un sistema que pudiera colocarse en la cabeza del robot.

Con el Leica Absolute Tracker, una cámara (denominada Leica T-Cam) y un Leica T-Mac, es posible registrar las coordenadas 3D de un punto y su orientación en espacio (i, j, k o balanceo, inclinación y viraje) simultáneamente. Es importante debido a la necesidad de supervisión en 6D del robot. Es decir, es posible supervisar la posición de la cabeza del robot y también su orientación.

En caso de necesitar tres orientaciones espaciales (balanceo, inclinación y viraje) al igual que en la aplicación disponible, se determinan con Leica T-Cam para la disposición de LED de esta cámara. El zoom vario facilita la precisión independiente a distancias cortas de estos valores de medición determinados por fotogrametría dentro del volumen de trabajo. Según Lewerenz: “Otro dato importante que se ha conseguido con el láser tracker es la retroalimentación de los resultados de medición, es decir, genera un resultado aceptado. Todavía está por ver el grado en que es importante para nosotros, ya que hay que seguir calculando y comprobando, a continuación, los componentes. También utilizamos el Leica Absolute Tracker con esta finalidad.” Coja los dos extremos del larguero y colóquelo en la sección de fuselaje en la primera célula de producción de dos robots, uno montado en el suelo y el otro, a un eje transversal.

En cualquier caso, Lewerenz considera una gran ventaja el hecho de que Premium Aerotec tenga experiencia in situ con el láser tracker. Es decir, se conoce el método de funcionamiento, las características del sistema y su fiabilidad y no es necesario comprar sistemas nuevos si están disponibles los sistemas existentes de láser tracker (y los gastos de formación tampoco entrarán en juego). La célula de prueba se diseñó abiertamente con la intención de conseguir flexibilidad máximas en las series con software centralizado para cualquier sistema de medición. El sistema externo de medición anula los sistemas internos de medición de los robots, según Lewerenz. “La separación entre la máquina y el sistema de medición es importante para nosotros. En nuestra opinión, este concepto tiene un gran potencial en el futuro, ya que podemos combinar este sistema óptimo de medición con una máquina óptima.”

“También nos atrae porque al fin podemos conseguirlo sin una máquina especializada cara, y va más allá del posicionamiento de largueros”, explicó el gestor de proyectos. En Premium Aerotec, tiene todavía más importancia la reducción de tiempos de ciclo en la producción y montaje. Hoy en día, se necesita mucho trabajo manual y portapiezas permanentes, como grúas apiladoras. En este caso, el problema es que se flexibiliza la dificultad del montaje, por ejemplo, el montaje de diferentes productos en una sola línea. “Además, los productos cambian el transcurso de su ciclo vital y tenemos que ser capaces de responder con flexibilidad. Es prácticamente imposible que dos aviones sean exactamente iguales. Aunque simplemente sea un inodoro colocado en un lugar distinto, hay que adaptar la aeroestructura en consecuencia. Es principalmente el porqué de que todas las carcasas sean diferentes,” explicó Lewerenz. Es el motivo por el que ve el futuro en robots y sistemas de medición móvil. Podrían hacer posible un cambio de paradigma en la ingeniería mecánica. Es el motivo por el que espera que los socios de proyecto, incluyendo al proveedor de sistemas FFT-Edag, desarrollen y ofrezcan una solución llave en mano. “Queremos comprar un producto acabado que funcione. Si hay algún problema en algún punto, bastará con ponerse en contacto con un solo socio,” dijo Lewerenz.

También quería realizar una petición a Hexagon Manufacturing Intelligence. El Leica Absolute Tracker funciona en su interior a 3.000 Hz y produce 1.000 valores de medición por segundo. Pero estos 1.000 conjuntos de datos se produjeron a una tasa máxima de 10 Hz. “Necesitamos 199 Hz porque los robots funcionan en su interior a unos 100 Hz y queremos ser capaces de corregir cualquier ciclo individual de cálculo del robot. Este es el motivo por el que la nueva interfaz a tiempo real (Ethercat) con una salida de datos a 1.000 Hz sea un paso importante para ir en la dirección adecuada.”

El concepto de producción Se utilizan seis u ocho robots, dependiendo del tamaño del avión y el larguero se sujeta con tres o cuatro robots a cada lado. Dos filas de robots y dos rastreadores deberán funcionar de forma independiente entre sí.

Premium Aerotech Germany case study

Download