Pioneira na tecnologia de arame

A Kokinetics implanta sistema de medição de tubos para medir peças de arame dobradas

Contato

O arame pode ser medido utilizando um sistema de medição de tubos? Esta era uma pergunta que pairava no ar em 2007, quando a Kokinetics GmbH estava considerando a aquisição de um sistema óptico de medição de tubos como uma alternativa para as suas inspeções de medição convencionais. A pergunta foi rapidamente respondida com um enorme “Sim”. A Kokinetics adquiriu um sistema óptico de medição TubeInspect S e desde a primavera de 2008, o sistema passou com louvor no teste de rotina de arames dobrados, tornando a Kokinetics pioneira na indústria dobragem de arame.

Uma empresa com um futuro

A Kokinetics GmbH, sediada em Kriftel perto de Frankfurt/Main, pode olhar para trás em uma história longa e bem-sucedida da empresa. Fundada em 1890, a empresa ficou conhecida após a Segunda Guerra Mundial como fornecedora para a indústria da aviação e como um fabricante de ferramentas. A empresa desenvolveu gradualmente uma concentração no setor automotivo após o seu sucesso nas categorias de produtos de estruturas de banco, elementos mecânicos do banco, peças da transmissão, dobradiças e travas. Atualmente a Kokinetics tem um efetivo de 250 funcionários. Do desenvolvimento do produto à construção do protótipo, fabricação de ferramentas e gabaritos criando todo o caminho para a produção em série, cada divisão relevante para produção é operada diretamente na empresa.

A base de clientes globais da Kokinetics - incluindo fabricantes de bancos como a Johnson Controls e a Faurecia e grandes corporações automotivas, como Volkswagen, General Motors e Audi - todos contam com a alta qualidade dos produtos da Kokinetics.

Rotinas de medição caras estão obsoletas

Um alto padrão de qualidade juntamente com a flexibilidade ideal é essencial para a viabilidade competitiva como fornecedor para a indústria automotiva. Inspeções de qualidade no passado contavam com medidores mecânicos nos quais os arames formados eram colocados e verificados visualmente. No entanto, como até mesmo pequenas alterações na geometria tornam necessário o reajuste dos medidores, essa rotina de verificação é inflexível e com custo elevado. Um importante contrato para a mecânica do banco foi firmado em 2007, o que levou a Kokinetics a considerar a instalação de um conceito de inspeção inovador e, acima de tudo, flexível.

Harald Helling, gerente de produção da Wire Division, lembra: “A questão fundamental era: Investimos no que já foi experimentado e testado, ou no futuro? Os medidores tradicionais para novos produtos exigiriam um investimento de aproximadamente 90.000 euros, além de numerosas despesas contínuas para mudanças no produto e custos de armazenamento. Então, nós simplesmente tinha que fazer algo completamente novo.”

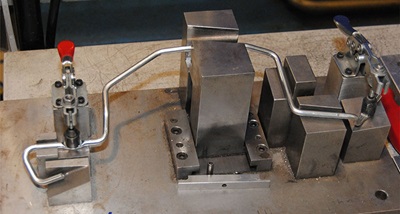

E a Kokinetics encontrou isso no TubeInspect, o sistema óptico de medição de tubos da AICON. Mas o arame não é igual ao tubo. Comparado aos ângulos do tubo, os componentes do arame dobrado exigiam o comprimento de tolerâncias apertadas: 0,5 a 0,3 mm! No entanto, através de intensas discussões e dezenas de medições comparativas, a AICON conseguir demonstrar a sua capacidade para medir arame em um dispositivo de medição de tubos. Além disso, a nova tecnologia ainda tinha uma vantagem adicional: ela suporta reajuste das dobradeiras de arame com os valores de correção calculados. Como resultado, os tempos de configuração pode ser bastante reduzido.

Controle de qualidade 24 horas por dia, 7 dias por semana

O TubeInspect S estava sendo usado na Kokinetics desde a primavera de 2008 e contribuiu substancialmente para a redução dos custos de produção. A fabricação de peças curvadas com as três dobradeiras CNC, que inclui uma Robomac fabricada pela Latour (atualmente Numalliance) e uma Macsoft F37 da Numalliance, é feita em três fases. As máquinas estão em operação dia e noite: 24 horas por dia, 7 dias por semana. Isso significa operação contínua também para o TubeInspect.

A inspeção de peças com dispositivo óptico de medição é fácil. Para medição sem contato da geometria, o arame a ser medido é simplesmente colocado na célula de medição.

O TubeInspect só precisa de alguns segundos para digitalizar o componente com câmeras digitais de alta resolução e avaliar a amostra de teste. Se uma peça curvada não atender às especificações, os desvios são relatados pelo software TubeInspect e analisados posteriormente. Os valores de correção calculados pelo TubeInspect são, então, transmitidos à dobradeira. A configuração ou reajuste da dobradeira e realizada em segundos! Com uma média de até cinco troca de produtos por dia, a economia de tempo e custo da Kokinetics é substancial. Valentin Medvedkins e Oleg Sjasin, que operam o TubeInspect S desde 2008, concordam: “Naquela época, a configuração da dobradeira era um processo complexo, e o teste do medidor manual era realmente muito demorado. Graças ao TubeInspect, o teste ocorre muito rápido e a configuração e reajuste das dobradeiras CNC são feitos feito em um piscar de olhos. Tudo se tornou muito mais fácil!”

TubeInspect: Um pacote útil sem preocupação

O TubeInspect S, devido à sua ampla gama de possibilidades e facilidade de uso, tem simplificado todo o processo de produção na Kokinetics. Da configuração das dobradeiras antes do início da produção ao controle de qualidade para a produção em série, todo o caminho para a transmissão de dados de correção para a dobradeira, sem interrupção da produção - o TubeInspect S distingue-se através dos seus enormes benefícios de economia de tempo. As dúvidas antigas deram lugar à convicção de que o caminho tomado garantiu a viabilidade futura deste ramo de produção. Harald Helling afirma em poucas palavras: “A aquisição do TubeInspect foi simplesmente a melhor decisão.”