Pioniere in sachen draht

Kokinetics setzt Rohrmessgerät ein, um gebogene Drähte zu messen

Kontakt

Kann man mit einem Rohrmessgerät Draht messen? Diese Frage stand 2007 im Raum, als man bei der Kokinetics GmbH über die Anschaffung eines optischen Rohrmesssystems als Ersatz für die herkömmliche Lehrenprüfung nachdachte. Kokinetics hat den Schritt gewagt und ist heute sehr zufrieden mit der Entscheidung für TubeInspect S von AICON 3D Systems. Denn die Frage von damals konnte schnell eindeutig positiv beantwortet werden: Seit Frühjahr 2008 bewährt sich das optische Rohrmessgerät TubeInspect S erfolgreich in der Serienprüfung von gebogenen Drähten! Kokinetics ist damit als Drahtverarbeiter ein Pionier der Branche.

Ein Unternehmen mit Zukunft

Die in Kriftel bei Frankfurt/Main ansässige Kokinetics GmbH blickt auf eine lange und erfolgreiche Firmengeschichte zurück. Das 1890 gegründete Unternehmen machte sich nach dem Zweiten Weltkrieg als Zulieferer der Luftfahrtindustrie und Werkzeugbauer einen Namen. Mit dem Ausbau der Produktfelder Sitzstrukturen und -mechaniken, Getriebeteile, Scharniere und Schlösser folgte sukzessive die Konzentration auf den Automobilsektor. Heute beschäftigt Kokinetics 250 Angestellte. Von der Produktentwicklung über den Musterbau und Werkzeug- und Vorrichtungsbau bis hin zur Serienproduktion werden alle produktionsrelevanten Bereiche direkt im Unternehmen bedient.

Der Kundenstamm ist international. Sitzhersteller wie z. B. Johnson Control oder Faurecia aber auch große Automobilkonzerne wie Volkswagen, General Motors und Audi vertrauen auf die hohe Qualität der Kokinetics-Produkte.

Teure Lehren haben ausgedient

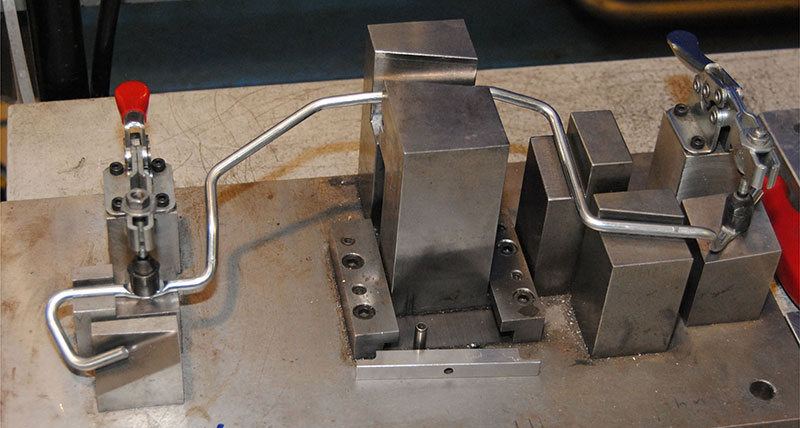

Ein hoher Qualitätsstandard bei gleichzeitig größtmöglicher Flexibilität ist für die Wettbewerbsfähigkeit als Zulieferer der Automobilindustrie ein unbedingtes Muss. Früher setzte man bei der Qualitätskontrolle auf mechanische Lehren, in die der umgeformte Draht hineingelegt und nach Augenschein geprüft wurde. Da die Lehren aber schon bei kleinsten Geometrieänderungen angepasst werden müssen, ist dieses Prüfverfahren unflexibel und kostenintensiv.

Als 2007 ein neuer Großauftrag für Sitzmechaniken akquiriert wurde, überlegte man daher bei Kokinetics, ein innovatives und vor allem flexibles Prüfkonzept zu installieren. Harald Helling, Fertigungsleiter für den Bereich Draht, erinnert sich: „Die Grundfrage lautete: Investieren wir in das Bewährte oder in die Zukunft? Der zugehörige Lehrensatz für die neuen Produkte hatte ein Investitionsvolumen von ca. 90.000 €, mit nicht wirklich kalkulierbaren Folgekosten. Da mussten wir einfach über etwas völlig Neues nachdenken.“

Dieses Neue war bald gefunden: das optische Rohrmesssystem TubeInspect von AICON. Aber Draht ist nicht gleich Rohr. Im Vergleich zu Rohrbögen sind bei Drahtbiegeteilen in der Regel engere Toleranzen einzuhalten: 0,5 bis 0,3 mm! Doch in intensiven Gesprächen und etlichen Vergleichsmessungen konnte AICON die Bedenken gegenüber der Messbarkeit von Draht in einem Rohrmessgerät vollkommen ausräumen. Darüber hinaus versprach die neue Technik noch einen weiteren Vorteil: Sie unterstützt das Nachjustieren der Biegemaschinen mit den ermittelten Korrekturwerten. Rüstzeiten können so drastisch reduziert werden.

Qualitätskontrolle im Dauereinsatz

Seit Frühjahr 2008 ist TubeInspect S bei Kokinetics im Einsatz und hat zu einer beachtlichen Kostensenkung in der Produktion beigetragen. Die Fertigung der Biegeteile an den drei CNC Biegemaschinen, darunter eine Robomac der Fa. Latour (heute Numalliance) und eine Macsoft F37 von Numalliance, erfolgt in drei Schichten. Die Maschinen sind rund um die Uhr in Betrieb: 24 Stunden, 7 Tage die Woche. Auch für TubeInspect bedeutet das Dauereinsatz.

Die Überprüfung der Bauteile mit dem optischen Messgerät ist einfach. Zum berührungslosen Erfassen der Geometrie wird der zu vermessende Draht in die Messzelle gelegt.

TubeInspect benötigt nur wenige Sekunden, um über die hochauflösenden Digitalkameras das Bauteil zu erfassen und den Prüfling zu bewerten. Wenn ein Biegeteil nicht der Spezifikation entspricht, können die Abweichungen von der TubeInspect-Software ausgegeben und analysiert werden. Die von TubeInspect ermittelten Korrekturwerte werden im Anschluss einfach an die Biegemaschine übertragen. Das Einrichten oder Nachjustieren der Biegemaschinen wird somit zum Kinderspiel! Bei durchschnittlich bis zu fünf Produktwechseln pro Tag ist die Zeit- und Kostenersparnis bei Kokinetics daher beträchtlich. Valentin Medvedkins und Oleg Sjasin, die TubeInspect S seit 2008 bedienen, sind sich einig: „Früher war das Einrichten der Biegemaschinen ein aufwändiger Prozess und die manuelle Lehrenprüfung recht langwierig. Dank TubeInspect geht die Prüfung sehr schnell und das Einrichten und Nachjustieren der CNC Biegemaschinen geschieht im Handumdrehen. Alles ist viel einfacher geworden!“

TubeInspect: Ein Rundum-Sorglos-Paket

TubeInspect S hat aufgrund seiner vielfältigen Möglichkeiten und der einfachen Bedienbarkeit bei Kokinetics zu einer Verschlankung des gesamten Produktionsprozesses geführt. Von der Einrichtung der Biegemaschinen vor Produktionsbeginn über die Qualitätskontrolle in der Serienfertigung bis hin zur Übermittlung von Korrekturdaten an die Biegemaschine während der laufenden Produktion - TubeInspect S überzeugt durch eine enorme Zeitersparnis. Die Zweifel von damals sind der Überzeugung gewichen, dass der eingeschlagene Weg die Zukunftsfähigkeit dieses Produktionsbereiches gesichert hat. Harald Helling bringt es auf den Punkt: „Die Anschaffung von TubeInspect war einfach eine sehr gute Entscheidung.“