Pionero en la tecnología de alambres

Kokinetics utiliza los sistemas de medición de tubos para medir las piezas de alambre curvadas

Contacto

¿Se puede medir un alambre con un sistema de medición de tubos? Esta fue la pregunta lanzada al aire en 2007, cuando Kokinetics GmbH estaba considerando adquirir un sistema de medición de tubos como alternativa a sus pruebas con calibradores convencionales. La pregunta se respondió rápidamente con un claro "sí". Kokinetics compró un sistema de medición óptica TubeInspect S y desde la primavera de 2008 el sistema ha sido probado con éxito en las pruebas rutinarias de alambres curvados, lo que ha convertido a Kokinetics en un pionero en la industria del alambre curvado.

Una compañía con futuro

Al echar la vista atrás, Kokinetics GmbH, con sede en Kriftel —cerca de Fráncfort del Meno—, ve una larga y exitosa historia de su compañía. Fundada en 1980, la compañía se hizo un nombre después de la II Guerra Mundial como proveedor de la industria de la aviación y como fabricante de herramientas. La concentración gradual de la compañía en el sector automotriz, siguió a su éxito con los productos de las categorías estructuras de los asientos, mecánica de los asientos, piezas de transmisión, bisagras y cerraduras. Hoy Kokinetics cuenta con una plantilla de 250 empleados. Desde el desarrollo de productos, pasando por la construcción de prototipos, la fabricación de herramientas y dispositivos, hasta la producción en serie, cada área importante de la producción se realiza directamente en la empresa.

La cartera de clientes de Kokinetics es internacional e incluye fabricantes de asientos como Johnson Controls y Faurecia y grandes empresas de automóviles como Volkswagen, General Motors y Audi. Y todos ellos confían en la gran calidad de los productos Kokinetics.

Los caros calibradores están anticuados

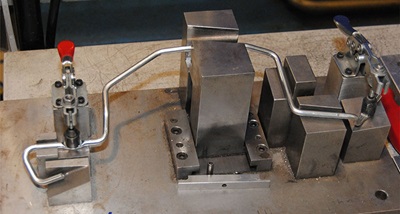

Un alto estándar de calidad junto con una flexibilidad óptima son esenciales para la viabilidad competitiva como proveedor en la industria automotriz. En el pasado, los controles de calidad se realizaban con calibradores mecánicos en los que se colocaba el alambre moldeado y se procedía a su control visual. Pero, como hasta los pequeños cambios en la geometría requieren un reajuste de los calibradores, este procedimiento de control no es flexible y resulta muy caro. En 2007, Kokinetics recibió un importante encargo en el ámbito de la mecánica de los asientos, lo que llevó a la empresa a considerar la instalación de un concepto de control innovador y, sobre todo, flexible.

Harald Helling, jefe de producción del departamento de alambres, recuerda: "La pregunta fundamental era: ¿Invertimos en lo ya probado o en el futuro? Los calibradores tradicionales para los nuevos productos requerían una inversión de aproximadamente 90 000 €, además de los numerosos gastos que irían surgiendo debidos a los cambios del producto y a los costes de almacenamiento. Así que la solución era encontrar algo totalmente nuevo."

Y Kokinetics lo encontró en TubeInspect, el sistema de medición óptica de AICON. Pero un alambre no es lo mismo que un tubo. En comparación con los tubos curvados, los componentes de alambres curvados deben cumplir con tolerancias más estrictas: ¡ de 0,5 a 0,3 mm! Sin embargo, tras profundas discusiones y una serie de mediciones comparativas, AICON pudo demostrar su capacidad para medir alambre con un dispositivo de medición de tubos. Además, la nueva tecnología tenía una ventaja adicional: ayuda al reajuste de las máquinas de curvar alambres con los valores de corrección calculados. Como resultado, los tiempos de configuración se reducen drásticamente.

Control de calidad 24/7

Desde la primavera de 2008, Kokinetics utiliza TubeInspect S, lo que les ha ayudado a reducir considerablemente los costes de producción. La fabricación de piezas curvadas con las tres máquinas de curvar con CNC, que incluyen un Robomac de Latour (ahora Numalliance) y un Macsoft F37 de Numalliance, se realiza ahora en tres etapas. Las máquinas están todo el día en funcionamiento: 24 horas al día, 7 días a la semana. Esto implica que también TubeInspect esté en continuo funcionamiento.

El control de las piezas con el dispositivo de medición óptica es sencillo. Para realizar una medición sin contacto de la geometría, simplemente se coloca el alambre que se va a medir en la celda de medición.

TubeInspect solo necesita unos pocos segundos para escanear el componente con cámaras digitales de alta resolución y para evaluar la pieza que se está comprobando. Si una pieza curva no cumple las especificaciones, TubeInspect transmite la desviación al software y posteriormente lo analiza. Después se transmiten los valores de corrección calculados por TubeInspect a la máquina de curvar. ¡La configuración o el reajuste de la máquina de curvar ser realiza en cuestión de segundos! Con una media de hasta cinco cambios del producto al día, el ahorro de tiempo y costes para Kokinetics es considerable. Así lo creen Valentin Medvedkins y Oleg Sjasin, quienes han trabajado con TubeInspect S desde 2008: "Antes, la configuración de la máquina de curvar conllevaba un complejo proceso y la prueba de calibración manual requería mucho tiempo. Gracias a TubeInspect, las pruebas se realizan muy rápido y en un abrir y cerrar de ojos las máquinas de curvar con CNC están configuradas y reajustas. ¡Ahora todo es mucho más fácil!"

TubeInspect: Un paquete para todo

TubeInspect S, gracias a su amplia gama de posibilidades y a su facilidad de uso, ha simplificado de todo el proceso de producción en Kokinetics. Desde la configuración de las máquinas de curvar antes de la producción, pasando por el control de calidad de la producción en serie, hasta la transmisión de los datos de corrección a la máquina de curvar sin interrumpir la producción: TubeInspect se caracteriza por sus enormes beneficios en cuanto a ahorro de tiempo. Las dudas del pasado han dado paso a la convicción de que el camino tomado asegura la viabilidad en el futuro a esta área de la producción. Harald Helling lo resume en pocas palabras: "Adquirir TubeInspect fue simplemente la mejor decisión."