ワイヤー技術における先駆者

Kokinetics社が屈曲ワイヤー部品測定用のチューブ測定装置を配備

お問い合わせ先

チューブ測定装置を使用してワイヤー測定が可能か?2007年、Kokinetics GmbHが、自社の従来方式の計測チェックの代替方法として光学チューブ測定装置の調達を考慮した時、問われた質問でした。この質問は、はっきり「Yes」と即答されました。Kokinetics社は、TubeInspect S光学測定装置を購入し、2008年の春期以来、同装置は、屈曲ワイヤー定期試験に好成績を収めて、同社をワイヤー曲げ加工業界の先駆企業に押し上げました。

将来のある企業

フランクフルト/マイン近辺のクリフテルに本社を置くKokinetics GmbHの長い発展の会社沿革を振り返ってみます。1890年に設立された同社は、工具メーカーおよび航空業界へのサプライヤとして第2次世界大戦後、一躍有名になりました。同社は、シート構造物、シート機構、伝達部品、ヒンジ、およびロックという製品カテゴリでの成功に続いて、徐々に、自動車セクターに傾注していきました。今日では、250名の従業員を雇用しています。製品開発からプロトタイプ組立、工具製造、治具製造、さらに連続生産に至るまで、生産に重要なあらゆる部門の活動が、社内で直接行われていました。

Kokinetics社の世界顧客ベースは、Johnson ControlsおよびFaureciaなどのシートメーカーやフォルクスワーゲン、ジェネラルモーターズ、アウディなどの自動車大手企業を含み、すべて同社製品の高品質に信頼を置いています。

高価な計測ルーチンは過去のもの

最適柔軟性と相まった高基準の品質が、自動車産業のサプライヤとして、競争に勝ち抜くために必要不可欠です。過去の品質チェックは、その中に成形後のワイヤーを置き、視覚的に検査する機械式ゲージに依存していました。しかしながら、ほんのわずかの幾何学的構造の変更でも、ゲージの再調節を必要とするため、この検査ルーチンは柔軟性を欠き、コストもかかります。2007年に、シート機構の大型契約が獲得され、その契約により、同社は、革新的、特に柔軟な検査コンセプトの導入検討を行うことになりました。

ワイヤー部門の生産マネージャ、ハラルド・ヘリング(Harald Helling)氏は、以下のように振り返ります。「根本的な問題は、過去の実績か将来に投資するのかということでした。新製品用の従来方式のゲージは、約90.000 €に加えること、製品変更や保管コストのさまざまな経常的出費も投資する必要があると考えられました。そのため、何であれ、完全に新しい何かを答えとして見つけることが必要になりました」

Kokinetics社は、その答えをAICON社製TubeInspect光学チューブ測定装置に見出しました。しかし、ワイヤーはチューブとは違います。チューブの屈曲と比較すると、屈曲したワイヤーコンポーネントは、0.5~0.3 mmというより厳格な許容誤差への厳守を要求しました。それにもかかわらず、徹底的な検討と多数の比較計測を通して、AICON社が、チューブ測定装置におけるワイヤー測定能力を実証しました。その上、その新しい技術製品は、別の利点-計算された補正値によるワイヤー曲げ機の再調節をサポートすること-も追加してくれました。結果として、設定時間が劇的に短縮されました。

毎日24時間の品質管理

TubeInspect Sは、2008年春期からKokinetics社で使用され、生産コストの大幅削減に貢献してきました。Latour(現在Numalliance)社製RobomacおよびNumalliance製Macsoft F37を1台ずつ含む、3台のCNC曲げ機により屈曲部品の製造は、3交代で行われています。曲げ機は、毎日24時間、時計の針とともに運用されています。これは、TubeInspectも同様に、連続運用されることを意味します。

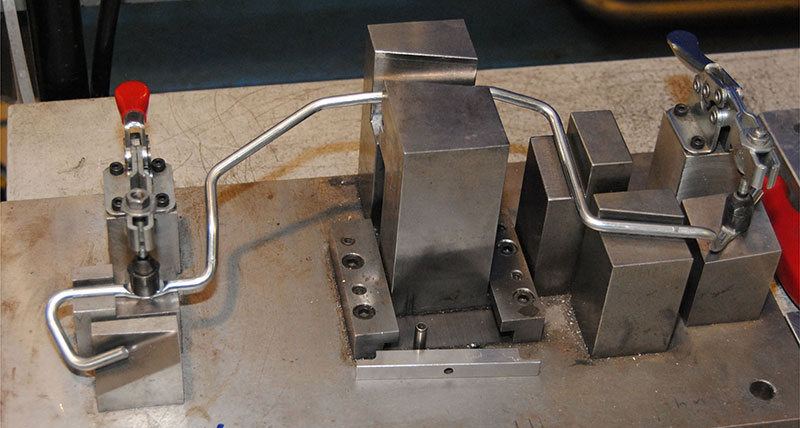

光学測定装置により部品チェックは簡単です。幾何学的構造の非接触測定では、測定対象ワイヤーを測定セルに置くだけで済みます。

TubeInspectは、複数の高解像度デジタルカメラでコンポーネントをスキャンし、試験サンプルを評価するのに数秒しか必要としません。屈曲部品が、仕様に適合しない場合には、誤差が、TubeInspectソフトウェアによって報告された後、解析されます。その後、TubeInspectの計算した補正値が、曲げ機に送信されます。曲げ機の設定や再調節は、数秒以内で完了できます。かくして、毎日最高5つの製品変更を平均として、Kokinetics社の時間とコストの節約は、相当なものとなります。2008年以来、TubeInspect Sを操作してきたファレンティン・メドフェトキンス(Valentin Medvedkins)氏とオレグ・スヤジン(Oleg Sjasin)氏も、以下のように同意します。「その当時は、曲げ機の設定は、複雑な一連の作業で、手動計測試験は、本当に時間がかかりました。TubeInspectのおかげで、試験は大変速く進み、CNC曲げ機の設定と再調節は、瞬間的に終わります。何もかもが、はるかに簡単になりました」

TubeInspect:万能で手間いらずなパッケージ

TubeInspect Sは、その広範囲の可能性とユーザーフレンドリな操作性により、Kokinetics社の生産工程全体の合理化をもたらしています。生産開始前の曲げ機の設定から、連続生産のための品質管理、そして生産を妨げない補正データの曲げ機への送信に至るまで、TubeInspect Sは、その莫大な時間節約という利点で際立っています。過去の疑いは、採用した道筋が、この生産部門の将来の生存を保証するという確信に変わりました。ハラルド・ヘリング氏は、簡単にまとめます。「TubeInspectの調達は、理屈なしに、最高の決定でした」