Pionierzy w technologii przewodów

Kokinetics wdraża system pomiaru rur w kontroli jakości przewodów

Kontakt

Czy możemy mierzyć przewody stosując system do kontroli rur? To było pytanie postawione w 2007 roku przez przedstawicieli firmy Kokinetics GmbH, w trakcie rozważania wdrożenia optycznego systemu pomiarowego jako alternatywy dla konwencjonalnych sprawdzianów. Odpowiedź została szybko udzielona zdecydowanym „TAK”. Kokinetics zakupił optyczny system pomiarowy TubeInspect S i od wiosny 2008 roku, sprawdza się on w codzienny zadaniach związanych z kontrolą przewodów, czyniąc firmę Kokinetics liderem w technice formowania przewodów.

Firma z perspektywami

Kokinetics GmbH, zlokalizowany w Kriftel, niedaleko Frankfurt/Menem, może śmiało spoglądać wstecz na pełną sukcesów historię. Założona w 1980 roku wypromowała swoją markę po II Wojnie Światowej jako dostawca części do przemysłu lotniczego i jako producent narzędzi. Firma stopniowo zaczęła się koncentrować na przemyśle samochodowym, specjalizując się w elementach foteli samochodowych, mechanizmów foteli, elementów transmisyjnych i blokad. Obecnie Kokinetics posiada zdolności produkcyjne w ilości 250 pracowników. Począwszy od zaprojektowania produktu, a następnie skonstruowania prototypu, wytworzenia narzędzia, próbki i kończąc na produkcji seryjnej, wszystko odbywa się pod jednym dachem.

Szeroka baza klientów firmy Kokinetics – wliczając producentów foteli samochodowych jak Johnson Controls i Faurecia , oraz przy ścisłej współpracy z Volkswagen, General Motors oraz Audi – wszyscy oni polegają na wysokiej jakości produktów Kokinetics.

Drogie procedury wykorzystujące sprawdziany są przestarzałe

Wysoka jakość produkt połączona z maksymalną elastycznością firmy, to kluczowe elementy pozwalające na pozostanie konkurencyjnym dostawcą dla przemysłu samochodowego. Kontrola jakości w minionej epoce polegała na przykładaniu gotowego wyrobu do sprawdziany i dokonywaniu oceny wzrokowej. Jednakże najmniejsza zmiana w konstrukcji wymuszała przebudowanie sprawdzianu, co oznaczało całkowity brak elastyczności dla procedury oraz wysokie koszty. Główny projekt na produkcję mechaniki foteli został uzyskany w okresie, kiedy to Kokinetics zdecydował się na innowacyjny system zapewnienia jakości.

Harald Helling, szef produkcji wydziału przewodów wspomina: “Fundamentalne pytanie brzmiało, czy inwestujemy w próby i przymiarki, czy w przyszłość? Tradycyjne sprawdziany dla kolejnego produktu wymagałyby kolejnej inwestycji rzędu 90.000€, plusz szereg wydatków związanych z ich przechowywaniem. Naturalną rzeczą było pójście w kierunku czegoś nowego.”

W następstwie tego Kokinetics znalazł system TubeInspect, optyczny system pomiarowy firmy AICON. Lecz przewód to nie to samo co rura. Porównując profilowanie rur a przewodów jest niemożliwe, bowiem te drugie mają węższe tolerancje 0.5 do 0.3 mm! Nie mniej jednak, po odbyciu szeregu rozmów oraz zebraniu porównywalnych wyników, AICON był gotów na zaprezentowania pomiaru przewodów na systemie do inspekcji rur. Dodatkowo pojawiła się kolejna zaleta tego rozwiązania. Technologia ta umożliwiła automatyczne przesyłanie korekt do giętarek. W efekcie końcowym, wszelkie czynności przygotowawcza oraz korekty zajmowały nieznaczny czas, a koszty z tym związane zostały drastycznie zredukowane.

Kontrola jakości 24/7

TubeInspect S jest wykorzystywany w Kokinetics od wiosny 2008 roku, gdzie sukcesywnie przyczynie się do redukcji kosztów. Wytwarzanie części z wykorzystaniem trzech giętarek dostarczonych przez Robomac firmy Latour (Obecnie Numalliance) oraz Macsoft F37 z Numalliance, odbywa się na trzech zmianach. Maszyny są w ciągłym ruchu 24 godziny na dobę. A to również oznacza ciągłą pracę dla TubeInspect .

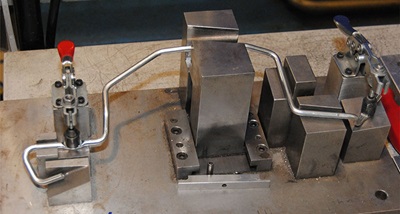

Weryfikacja geometrii z użyciem optycznej maszyny pomiarowej jest prosta. Wystarczy umieścić detal w przestrzeni pomiarowej.

Do zeskanowania detalu w wysokiej rozdzielczości, TubeInspect wymaga zaledwie kilku sekund. Jeśli wyginany element nie spełnia wymogów, wszelkie niezgodności są raportowane z wykorzystaniem oprogramowania zamieszczonego na urządzeniu. Następnie wartości korekt są przesyłane do giętarki. Zmiana parametrów gięcia i wprowadzenie korekt zajmuje sekundę. Zakładając pięć zmian produktu na dobę, oszczędność czasu oraz kosztów jest znacząca. Valentin Medvedkins oraz Oleg Sjasin, operatorzy TubeInspect od 2008 roku, zgodnie twierdzą: “ustawienie giętarki to długotrwałą procedura, a dodatkowo ręczne porównanie ze sprawdzianem. To wszystko zajmowało czas. Dzięki TubeInspect , testowanie odbywa się bardzo szybko, a wprowadzenie korekt do giętarki zajmuje tyle, co mrugnięcie okiem. Wszystko jest znacznie łatwiejsze”.

TubeInspect: An all-around carefree package

TubeInspect S, charakteryzując się prostotą obsługi, został wdrożony w proces produkcyjny w firmie Kokinetics. Począwszy od ustawienia giętarki przed rozpoczęciem procesu gięcia, a następnie kontrolę jakości produkcji i skończywszy na wprowadzaniu korekt przez przerwy w procesie produkcji- TubeInspect S jest bez wątpienia pożytecznym narzędziem oszczędzającym czas i pieniądze. Harald Helling ujął to krótko: “Wdrożenie TubeInspect było prostą i bardzo dobrą decyzją.”