85秒で10本のチューブ測定

Proton Engineering は、AICONの TubeInspect P16を使用して曲げチューブを測定

お問い合わせ先

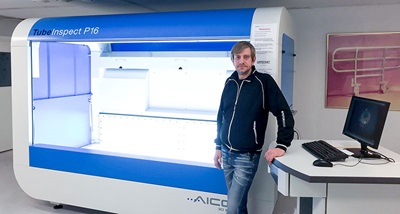

単独の供給源から、スケッチに始まり完成品に至るまで-それは、Swedish Proton Engineering companyの事業アイデアです。同社は、チューブと板金構造物のワンストップサプライヤーです。大型トラック用のエアーと燃料の配線や支柱、カバーなどを一括して取扱ます。同社の主な目標は、いつも最良の品質を顧客に提供することです。すなわち、生産のあらゆる工程で信頼できる品質管理が不可欠です。Proton Engineeringは、2015年の秋以来、AICONの TubeInspect P16チューブ・ワイヤ測定システムを使用しています。

この作業を行うため、AICONのサポートを2015年の11月から受けています。TubeInspect P16の主要な任務は、初期の抜き取り検査と仕掛品の抜き取り測定です。検査後の部品は、組み立てや溶接部門で次の工程に進むか、あるいは直接顧客に発送されます。CAD仕様との寸法の狂いが発生した場合は、TubeInspectが誤差の解析に重要なサポートを行います。

スウェーデンにおけるパイオニア

Proton Engineeringは、新しいTubeInspect P16チューブ・ワイヤ測定システムを初めて導入したお客様の一社です。Proton社は、測定室ではなく、ショップフロアの生産ラインの横に測定システムを初めて設置しました。TubeInspectは振動に強く、生産工程に直接組み入れることが可能でした。ワークフローが中断されないばかりか、邪魔されないことが、更なる強みになっています。

同社は、新規の検査プロセスから、すぐに非常に肯定的な結果を報告することができました。TubeInspect P16を採用した測定は、一部に機械的な方法を使用した以前の方式より著しく速くなりました。機械のダウンタイムが最小限になり、時間とコストの削減になります。また新しいシステムは、非常に精度が高く、広い範囲にわたる結果を提供してくれます。一部の社員はこの新しい技術に当初は懐疑的でしたが、いまでは熱心なユーザーになっています。Proton社は、現在ほとんどの曲げチューブの測定にTubeInspectを使用、さらには付属部品の付いた完成部品の測定にもアダプターを活用して測定しています。

同社は、新規の検査プロセスから、すぐに非常に肯定的な結果を報告することができました。TubeInspect P16を採用した測定は、一部に機械的な方法を使用した以前の方式より著しく速くなりました。機械のダウンタイムが最小限になり、時間とコストの削減になります。また新しいシステムは、非常に精度が高く、広い範囲にわたる結果を提供してくれます。一部の社員はこの新しい技術に当初は懐疑的でしたが、いまでは熱心なユーザーになっています。Proton社は、現在ほとんどの曲げチューブの測定にTubeInspectを使用、さらには付属部品の付いた完成部品の測定にもアダプターを活用して測定しています。

Proton Engineeringの品質・環境マネジャーであるRoger Olofsson氏は、「このシステムは、私共のお客様に最高レベルの品質を届けるのに貢献しています。生産のコスト効果がさらに高まり、それはお客様にも恩恵をもたらします」と述べています。

TubeInspect P16への賞賛

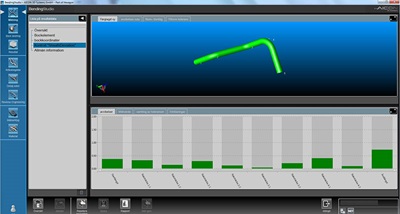

TubeInspect P16はGigabit Ethernetテクノロジーを採用した、16個の高解像度デジタルカメラを装備し、2600 mm x 1250 mm x 700 mmの広い測定領域を実現します。最長2500mmのワイヤとチューブはワンステップ、最長7mのチューブは数ステップで測定可能です。通常、測定結果は10秒以下で取得できます。

Roger Olofsson氏は、同社に25年間勤務、測定技術や受入検査、初期抜き取り検査の分野では豊富な経験があります。同氏は、システムの性能と品質保証のための重要性に感銘を受けています。「本機の投資で我々の測定がもっと速く、安全になりました。非接触の作業により精度が向上し、作業者に関係なく同じ結果が得られます」とRoger Olofsson 氏は述べています。

Proton Engineering社は、長い間ふさわしいソリューションとしてTubeInspect P16を検討していました。多くの製品の中にあって、最後に決め手となったのは、このシステムの操作性の高さでした。Proton社は、「85秒で10本のチューブの測定達成」と大きな成果に感嘆の声をあげました。

Proton Engineering社は、長い間ふさわしいソリューションとしてTubeInspect P16を検討していました。多くの製品の中にあって、最後に決め手となったのは、このシステムの操作性の高さでした。Proton社は、「85秒で10本のチューブの測定達成」と大きな成果に感嘆の声をあげました。

測定エンジニアのRichard Johansson氏は、納入直後から本システムを担当してきました。「簡単操作で素早く測定、曲げ機用の自動修正機能が一番の決め手です。ムダが非常に減り、曲げ機のダウンタイムが最小限になりました。これにより我々の品質保証が、かつてない水準に達しました」と語りました。