Misst 10 Rohre in 85 Sekunden

Proton Engineering misst gebogene Rohre mit AICONs TubeInspect P16

Kontakt

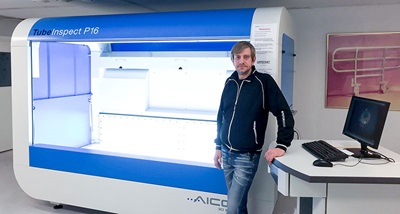

Von der Skizze zum fertigen Produkt alles aus einer Hand – das ist die Geschäftsidee der schwedischen Firma Proton Engineering. Das Unternehmen ist Komplettanbieter von Rohr- und Blechkonstruktionen: Luft- und Benzinleitungen, Streben und Abdeckungen für Lastwagen. Oberstes Ziel: den Kunden stets bestmögliche Qualität zu liefern. Daher ist eine zuverlässige Qualitätskontrolle während der verschiedenen Fertigungsprozesse unabdingbar. Seit Herbst 2015 setzt Proton Engineering AICONs Rohr- und Drahtmesssystem TubeInspect P16 ein.

Gebogene Rohre in unterschiedlichsten Größen und Formen, aus Stahl, Edelstahl, Aluminium, Kupfer und Messing, mit 6 mm bis 150 mm Durchmesser – sie sind das Kerngeschäft der Firma. Das schwedische Unternehmen bietet seinen Kunden komplette Lösungen, die alle erforderlichen Prozesse umfassen: Rohrbiegen, Endenformung, Blechbearbeitung, Schweißen mit hohem Automatisierungsgrad sowie die komplette Montage der Zusammenbauteile. Das Unternehmen vereint Design, Konstruktion, Prototypenentwicklung, Erstmusterkontrolle, Serienproduktion, Oberflächenbehandlung, Prüfung und Logistik unter einem Dach.

Gebogene Rohre in unterschiedlichsten Größen und Formen, aus Stahl, Edelstahl, Aluminium, Kupfer und Messing, mit 6 mm bis 150 mm Durchmesser – sie sind das Kerngeschäft der Firma. Das schwedische Unternehmen bietet seinen Kunden komplette Lösungen, die alle erforderlichen Prozesse umfassen: Rohrbiegen, Endenformung, Blechbearbeitung, Schweißen mit hohem Automatisierungsgrad sowie die komplette Montage der Zusammenbauteile. Das Unternehmen vereint Design, Konstruktion, Prototypenentwicklung, Erstmusterkontrolle, Serienproduktion, Oberflächenbehandlung, Prüfung und Logistik unter einem Dach.

Dabei bekommen die Mitarbeiter seit November 2015 Unterstützung „made by AICON“. Hauptaufgaben des TubeInspect P16 sind die Erstmusterkontrolle und serienbegleitende Stichprobenmessung. Die geprüften Teile werden dann in der Montage oder Schweißabteilung weiterbearbeitet, einige direkt zum Kunden geschickt. Gibt es Abweichungen von den CAD-Vorgaben, leistet TubeInspect wertvolle Unterstützung bei der Fehleranalyse.

Pionier in Schweden

Proton Engineering war einer der ersten Kunden, die ein Rohr- und Drahtmesssystem aus der neuen TubeInspect P16 Serie angeschafft haben. Erstmals wurde bei Proton ein Messsystem direkt neben der Fertigungslinie in der Produktion und nicht im Messraum aufgestellt. TubeInspect ist unempfindlich gegenüber Erschütterungen und konnte daher problemlos direkt in die Produktionsprozesse integriert werden. Ein weiterer Vorteil, denn so werden die Abläufe nicht gestört oder gar unterbrochen.

Schon nach kurzer Zeit zog das Unternehmen ein positives Resümee des neuen Prüfprozesses. Die Messungen mit dem TubeInspect P16 sind wesentlich schneller als frühere, teils mechanische Messmethoden. Das spart Zeit und Kosten, denn auch die Stillstandzeiten der Maschinen werden minimiert. Außerdem ist das neue System wesentlich genauer und die Ergebnisse sind umfassender. Das anfängliche Misstrauen einiger Kollegen gegenüber der neuen Technik ist längst einer großen Begeisterung gewichen. Heute misst Proton mit TubeInspect den größten Teil aller gebogenen Rohre und mithilfe von Adaptern sogar komplette Komponenten mit Anbauteilen.

„Das System hilft uns, unseren Kunden die beste Qualität zu liefern. Unsere Produktion wird noch kosteneffizienter, auch das kommt unseren Kunden zugute“, sagt Roger Olofsson, Qualitäts- und Umweltverantwortlicher bei Proton Engineering.

Daumen hoch für das TubeInspect P16

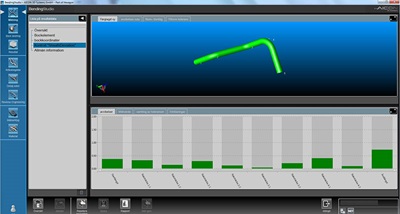

Das TubeInspect P16 ist ausgerüstet mit 16 hochauflösenden Digitalkameras mit GigE-Technik und verfügt über ein großes Messfeld (2.600 mm x 1.250 mm x 700 mm). Drähte und Rohre bis zu einer Länge von 2.500 mm können in einem Schritt gemessen werden, längere Rohre bis zu einer Länge von 7 m werden durch Nachsetzen in mehreren Schritten erfasst. In der Regel liegen die Messergebnisse in weniger als 10 Sekunden vor.

Roger Olofsson arbeitet seit 25 Jahren in der Firma und verfügt über viel Erfahrung in den Bereichen Messtechnik, Abnahmekontrollen und Erstmusterprüfungen. Er ist beeindruckt von der Leistung des Systems und der Bedeutung für die Qualitätssicherung. „Diese Investition macht unsere Messungen schneller und sicherer. Durch das berührungslose Verfahren ist die Messung präzise, und die Ergebnisse sind dieselben, egal, wer von uns die Messung durchführt“, sagt Roger Olofsson.

Schon länger hatte Proton Engineering das TubeInspect P16 als passende Lösung ins Auge gefasst. Letztendlich überzeugte das System unter anderem durch seine Benutzerfreundlichkeit. Proton war sofort begeistert: „Wir haben es geschafft, 10 Rohre in 85 Sekunden zu messen!“

Schon länger hatte Proton Engineering das TubeInspect P16 als passende Lösung ins Auge gefasst. Letztendlich überzeugte das System unter anderem durch seine Benutzerfreundlichkeit. Proton war sofort begeistert: „Wir haben es geschafft, 10 Rohre in 85 Sekunden zu messen!“

Messtechniker Richard Johansson arbeitet von Beginn an mit dem System. „Einfache Bedienbarkeit, schnelle Messungen, und die Autokorrektur für Biegemaschinen sind ein großes Plus für uns. Wir produzieren weit weniger Ausschuss und die Stillstandzeiten der Biegemaschinen wurden minimiert. Das hat unsere Qualitätssicherung auf ein ganz neues Niveau gestellt.“

Wir bedanken uns beim Team von Proton Engineering für die freundliche Unterstützung bei der Erstellung dieses Anwenderberichtes.