FASTFORM Advanced

ホワイトボディ成形性評価、スプリングバック解析、ブランク形状開発

ブランク開発と早期実現可能性

板金部品の設計と成形実現性を最適化するソリューション。

詳細はこちら

Hexagon が貴社をどのようにサポートできるかについて、専門家にご相談ください。

板金部品向け設計エンジニアリングソフトウェアソリューション

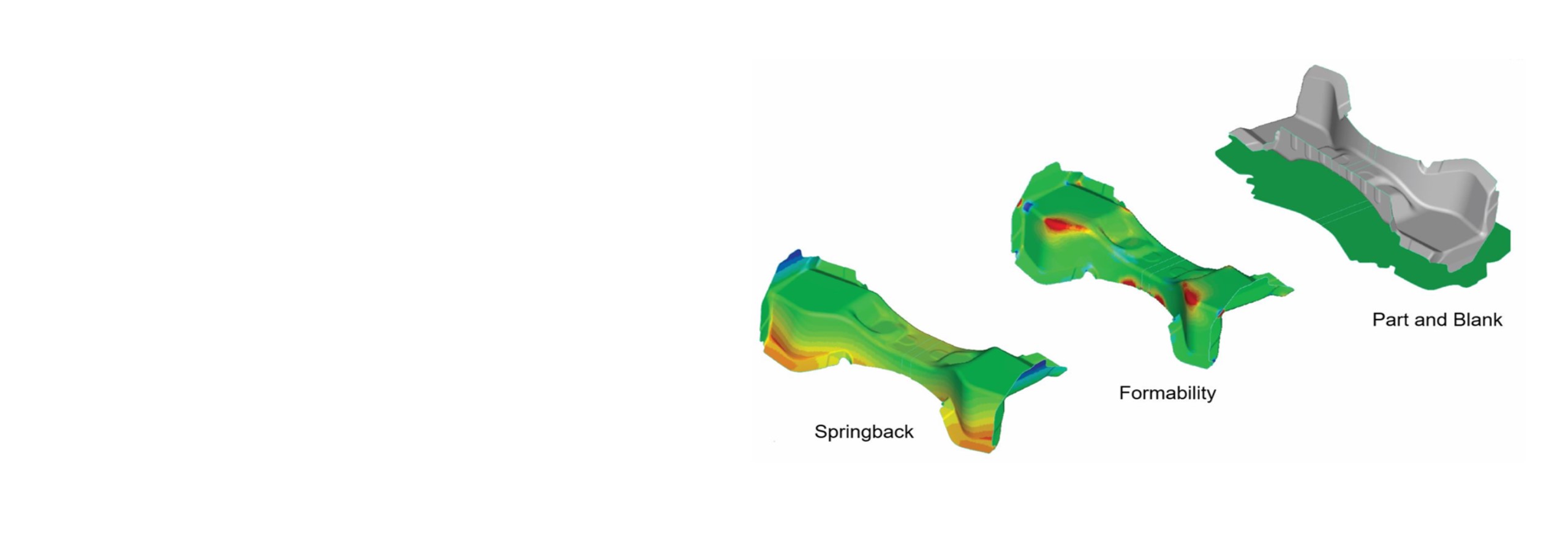

FASTFORM Advanced は、ユーザーが部品とプロセスの実現可能性を素早く簡単に評価し、板金構成部品のブランク形状とスプリングバックの判断を可能にします。

成形性の問題 (割れ目 / しわ) を特定し、ユーザーが製品ライフサイクルの早い段階で設計変更を実施できるようにすることで、時間とコストを節約します。金型製作用にデータをリリースする前に、エンジニアは FASTFORM Advanced を実行して成形性リスクを評価し、歩留まりを最適化します。構成部品または金型の形状を考慮し、材料特性、摩擦、バインダー、アデンダム、ブランクホルダー力、パッド圧力、ドロービード、およびテーラード溶接ブランクを考慮します。

FASTFORM Advanced の機能

製造性を考慮した設計

DFM 技術は、クラス B および C のホワイトボディ(BIW)コンポーネントに使用されます。製品設計者は、複数の成形シナリオを評価できます。エンジニアは設計変更指示を削減するために、成形性 (割れ目 / しわ) およびスプリングバック問題を予測し、ブランクサイズの開発、歩留まりや重量の決定、Excel、 PowerPoint、またはカスタマイズされたレポートへの出力を行うことで時間を節約します。

数秒で成形可能

Hexagon 独自の CHI ソルバーを活用し、迅速で正確な結果を実現します。設計エンジニアは、主要な製品要件 (KPR) と製造性考慮設計 (DFM) の原則を適用できます。KPR/DFM 戦略は、新製品導入プロセス (スタイリングスタジオ) の早期にホワイトボディ設計問題を明らかにし、設計変更指示 (ECO) と製造に基づく問題を最小限に抑えることができます。

主要な製品要件(KPR)

KPR 技術は、クレイモデルがまだ造形中である間にクラス A サーフェスを検討するために自動車業界の OEM により使用されています。KPR 解析は、外観品質、嵌合面の表面歪み、くぼみ抵抗、反射線の連続性、フィーチャーの連続性、スリップライン、薄板化などの問題に対処します。KPR は、製品の品質、安全性、規制遵守に大きな影響を与えます。

製造性を考慮した設計

DFM 技術は、クラス B および C のホワイトボディ(BIW)コンポーネントに使用されます。製品設計者は、複数の成形シナリオを評価できます。エンジニアは設計変更指示を削減するために、成形性 (割れ目 / しわ) およびスプリングバック問題を予測し、ブランクサイズの開発、歩留まりや重量の決定、Excel、 PowerPoint、またはカスタマイズされたレポートへの出力を行うことで時間を節約します。

数秒で成形可能

Hexagon 独自の CHI ソルバーを活用し、迅速で正確な結果を実現します。設計エンジニアは、主要な製品要件 (KPR) と製造性考慮設計 (DFM) の原則を適用できます。KPR/DFM 戦略は、新製品導入プロセス (スタイリングスタジオ) の早期にホワイトボディ設計問題を明らかにし、設計変更指示 (ECO) と製造に基づく問題を最小限に抑えることができます。

主要な製品要件(KPR)

KPR 技術は、クレイモデルがまだ造形中である間にクラス A サーフェスを検討するために自動車業界の OEM により使用されています。KPR 解析は、外観品質、嵌合面の表面歪み、くぼみ抵抗、反射線の連続性、フィーチャーの連続性、スリップライン、薄板化などの問題に対処します。KPR は、製品の品質、安全性、規制遵守に大きな影響を与えます。

製造性を考慮した設計

DFM 技術は、クラス B および C のホワイトボディ(BIW)コンポーネントに使用されます。製品設計者は、複数の成形シナリオを評価できます。エンジニアは設計変更指示を削減するために、成形性 (割れ目 / しわ) およびスプリングバック問題を予測し、ブランクサイズの開発、歩留まりや重量の決定、Excel、 PowerPoint、またはカスタマイズされたレポートへの出力を行うことで時間を節約します。

製造性を考慮した設計

DFM 技術は、クラス B および C のホワイトボディ(BIW)コンポーネントに使用されます。製品設計者は、複数の成形シナリオを評価できます。エンジニアは設計変更指示を削減するために、成形性 (割れ目 / しわ) およびスプリングバック問題を予測し、ブランクサイズの開発、歩留まりや重量の決定、Excel、 PowerPoint、またはカスタマイズされたレポートへの出力を行うことで時間を節約します。

数秒で成形可能

Hexagon 独自の CHI ソルバーを活用し、迅速で正確な結果を実現します。設計エンジニアは、主要な製品要件 (KPR) と製造性考慮設計 (DFM) の原則を適用できます。KPR/DFM 戦略は、新製品導入プロセス (スタイリングスタジオ) の早期にホワイトボディ設計問題を明らかにし、設計変更指示 (ECO) と製造に基づく問題を最小限に抑えることができます。

主要な製品要件(KPR)

KPR 技術は、クレイモデルがまだ造形中である間にクラス A サーフェスを検討するために自動車業界の OEM により使用されています。KPR 解析は、外観品質、嵌合面の表面歪み、くぼみ抵抗、反射線の連続性、フィーチャーの連続性、スリップライン、薄板化などの問題に対処します。KPR は、製品の品質、安全性、規制遵守に大きな影響を与えます。

製造性を考慮した設計

DFM 技術は、クラス B および C のホワイトボディ(BIW)コンポーネントに使用されます。製品設計者は、複数の成形シナリオを評価できます。エンジニアは設計変更指示を削減するために、成形性 (割れ目 / しわ) およびスプリングバック問題を予測し、ブランクサイズの開発、歩留まりや重量の決定、Excel、 PowerPoint、またはカスタマイズされたレポートへの出力を行うことで時間を節約します。

数秒で成形可能

Hexagon 独自の CHI ソルバーを活用し、迅速で正確な結果を実現します。設計エンジニアは、主要な製品要件 (KPR) と製造性考慮設計 (DFM) の原則を適用できます。KPR/DFM 戦略は、新製品導入プロセス (スタイリングスタジオ) の早期にホワイトボディ設計問題を明らかにし、設計変更指示 (ECO) と製造に基づく問題を最小限に抑えることができます。

主要な製品要件(KPR)

KPR 技術は、クレイモデルがまだ造形中である間にクラス A サーフェスを検討するために自動車業界の OEM により使用されています。KPR 解析は、外観品質、嵌合面の表面歪み、くぼみ抵抗、反射線の連続性、フィーチャーの連続性、スリップライン、薄板化などの問題に対処します。KPR は、製品の品質、安全性、規制遵守に大きな影響を与えます。

製造性を考慮した設計

DFM 技術は、クラス B および C のホワイトボディ(BIW)コンポーネントに使用されます。製品設計者は、複数の成形シナリオを評価できます。エンジニアは設計変更指示を削減するために、成形性 (割れ目 / しわ) およびスプリングバック問題を予測し、ブランクサイズの開発、歩留まりや重量の決定、Excel、 PowerPoint、またはカスタマイズされたレポートへの出力を行うことで時間を節約します。

板金部品向け設計エンジニアリングソフトウェアソリューション

FASTFORM Advanced は、ユーザーが部品とプロセスの実現可能性を素早く簡単に評価し、板金構成部品のブランク形状とスプリングバックの判断を可能にします。

成形性の問題 (割れ目 / しわ) を特定し、ユーザーが製品ライフサイクルの早い段階で設計変更を実施できるようにすることで、時間とコストを節約します。金型製作用にデータをリリースする前に、エンジニアは FASTFORM Advanced を実行して成形性リスクを評価し、歩留まりを最適化します。構成部品または金型の形状を考慮し、材料特性、摩擦、バインダー、アデンダム、ブランクホルダー力、パッド圧力、ドロービード、およびテーラード溶接ブランクを考慮します。