FASTFORM Advanced

차체 성형성 평가, 스프링백 분석 및 블랭크 형상 개발

블랭크 개발 및 초기 타당성

판금 부품을 위한 솔루션으로 설계 및 성형 가능성을 최적화합니다.

판금 부품을 위한 설계 엔지니어링 소프트웨어 솔루션

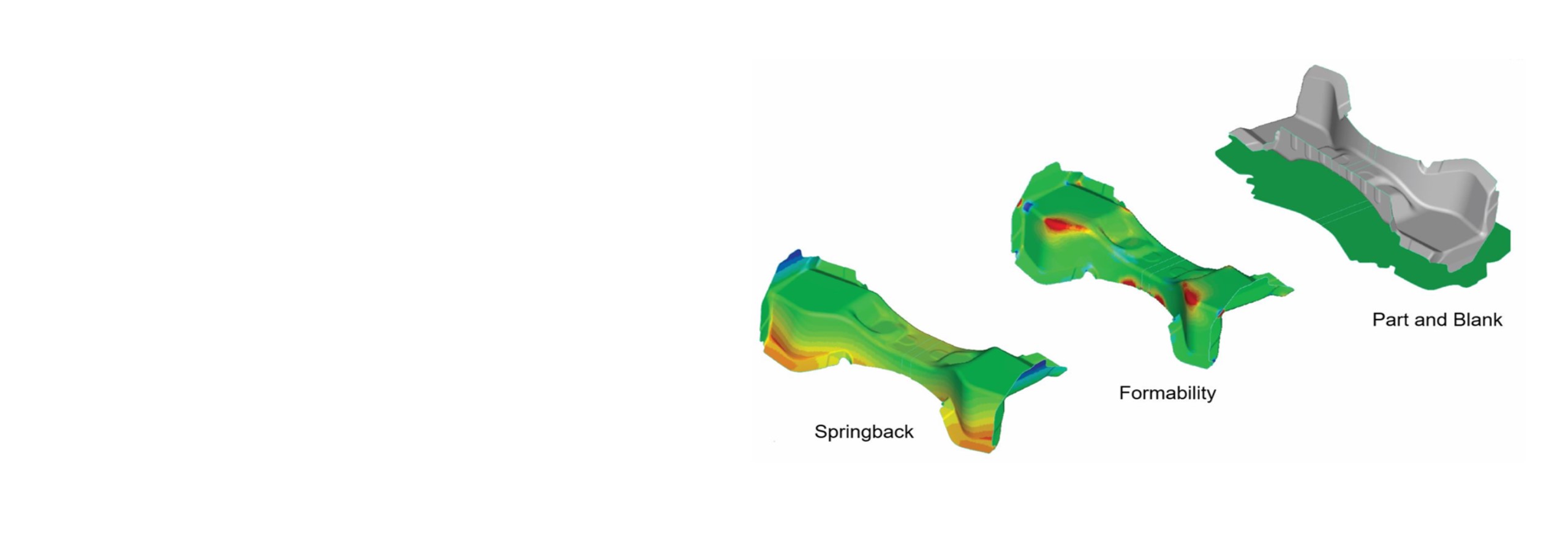

FASTFORM Advanced를 사용하면 부품 및 공정 타당성을 빠르고 쉽게 평가할 수 있을 뿐만 아니라 판금 부품의 블랭크 형상 및 스프링백을 측정할 수 있습니다.

성형성 문제(분할/주름)를 식별하여 사용자가 제품 수명 주기 초기에 설계 변경을 구현할 수 있도록 하여 시간과 비용을 절약합니다. 엔지니어는 툴링에 데이터를 릴리스하기 전에 FASTFORM Advanced를 실행하여 성형성 위험을 평가하고 재료 사용을 최적화합니다. 부품 또는 툴 지오메트리를 고려하고 재료 속성, 마찰, 바인더, 어덴덤, 블랭크 홀더 힘, 패드 압력, 드로 비드 및 맞춤형 용접 블랭크를 고려합니다.

FASTFORM Advanced의 기능

제조 가능성을 고려한 설계

DFM 기술은 Class B 및 C Body-in-White(BIW) 구성품에 사용됩니다. 제품 설계자는 여러 성형 시나리오를 평가할 수 있습니다. 엔지니어는 성형성(분할/주름) 및 스프링백 문제를 예측하여 ECO를 줄이고, 블랭크 크기를 개발하며, 재료 활용도 및 중량을 결정하고, 시간을 절약할 수 있는 Excel, PowerPoint 또는 사용자 지정 보고서로 출력할 수 있습니다.

몇 초 만에 성형 가능

헥사곤의 독점 CHI 솔버를 활용하여 빠르고 정확한 결과를 제공합니다. 이를 통해 설계 엔지니어는 핵심 제품 요구사항(KPR) 및 제조성을 위한 설계(DFM) 원칙을 적용할 수 있습니다. KPR/DFM 전략은 신제품 도입 프로세스(스타일링 스튜디오) 초기에 BIW 설계 문제를 노출하여 엔지니어링 변경 주문(ECO) 및 제조 기반 문제를 최소화할 수 있습니다.

주요 제품 요구사항(KPR)

KPR 기법은 클레이 모델이 아직 스타일링 단계에 있는 동안 자동차 클래스 A 표면을 검토하는 데 사용됩니다. KPR 분석은 외관 품질, 접합 표면의 표면 왜곡, 덴트 저항, 반사선의 연속성, 피처의 연속성, 슬립 라인 및 얇아짐과 같은 문제를 해결합니다. KPR은 제품의 품질, 안전 및 규정 준수에 상당한 영향을 미칩니다.

제조 가능성을 고려한 설계

DFM 기술은 Class B 및 C Body-in-White(BIW) 구성품에 사용됩니다. 제품 설계자는 여러 성형 시나리오를 평가할 수 있습니다. 엔지니어는 성형성(분할/주름) 및 스프링백 문제를 예측하여 ECO를 줄이고, 블랭크 크기를 개발하며, 재료 활용도 및 중량을 결정하고, 시간을 절약할 수 있는 Excel, PowerPoint 또는 사용자 지정 보고서로 출력할 수 있습니다.

몇 초 만에 성형 가능

헥사곤의 독점 CHI 솔버를 활용하여 빠르고 정확한 결과를 제공합니다. 이를 통해 설계 엔지니어는 핵심 제품 요구사항(KPR) 및 제조성을 위한 설계(DFM) 원칙을 적용할 수 있습니다. KPR/DFM 전략은 신제품 도입 프로세스(스타일링 스튜디오) 초기에 BIW 설계 문제를 노출하여 엔지니어링 변경 주문(ECO) 및 제조 기반 문제를 최소화할 수 있습니다.

주요 제품 요구사항(KPR)

KPR 기법은 클레이 모델이 아직 스타일링 단계에 있는 동안 자동차 클래스 A 표면을 검토하는 데 사용됩니다. KPR 분석은 외관 품질, 접합 표면의 표면 왜곡, 덴트 저항, 반사선의 연속성, 피처의 연속성, 슬립 라인 및 얇아짐과 같은 문제를 해결합니다. KPR은 제품의 품질, 안전 및 규정 준수에 상당한 영향을 미칩니다.

제조 가능성을 고려한 설계

DFM 기술은 Class B 및 C Body-in-White(BIW) 구성품에 사용됩니다. 제품 설계자는 여러 성형 시나리오를 평가할 수 있습니다. 엔지니어는 성형성(분할/주름) 및 스프링백 문제를 예측하여 ECO를 줄이고, 블랭크 크기를 개발하며, 재료 활용도 및 중량을 결정하고, 시간을 절약할 수 있는 Excel, PowerPoint 또는 사용자 지정 보고서로 출력할 수 있습니다.

제조 가능성을 고려한 설계

DFM 기술은 Class B 및 C Body-in-White(BIW) 구성품에 사용됩니다. 제품 설계자는 여러 성형 시나리오를 평가할 수 있습니다. 엔지니어는 성형성(분할/주름) 및 스프링백 문제를 예측하여 ECO를 줄이고, 블랭크 크기를 개발하며, 재료 활용도 및 중량을 결정하고, 시간을 절약할 수 있는 Excel, PowerPoint 또는 사용자 지정 보고서로 출력할 수 있습니다.

몇 초 만에 성형 가능

헥사곤의 독점 CHI 솔버를 활용하여 빠르고 정확한 결과를 제공합니다. 이를 통해 설계 엔지니어는 핵심 제품 요구사항(KPR) 및 제조성을 위한 설계(DFM) 원칙을 적용할 수 있습니다. KPR/DFM 전략은 신제품 도입 프로세스(스타일링 스튜디오) 초기에 BIW 설계 문제를 노출하여 엔지니어링 변경 주문(ECO) 및 제조 기반 문제를 최소화할 수 있습니다.

주요 제품 요구사항(KPR)

KPR 기법은 클레이 모델이 아직 스타일링 단계에 있는 동안 자동차 클래스 A 표면을 검토하는 데 사용됩니다. KPR 분석은 외관 품질, 접합 표면의 표면 왜곡, 덴트 저항, 반사선의 연속성, 피처의 연속성, 슬립 라인 및 얇아짐과 같은 문제를 해결합니다. KPR은 제품의 품질, 안전 및 규정 준수에 상당한 영향을 미칩니다.

제조 가능성을 고려한 설계

DFM 기술은 Class B 및 C Body-in-White(BIW) 구성품에 사용됩니다. 제품 설계자는 여러 성형 시나리오를 평가할 수 있습니다. 엔지니어는 성형성(분할/주름) 및 스프링백 문제를 예측하여 ECO를 줄이고, 블랭크 크기를 개발하며, 재료 활용도 및 중량을 결정하고, 시간을 절약할 수 있는 Excel, PowerPoint 또는 사용자 지정 보고서로 출력할 수 있습니다.

몇 초 만에 성형 가능

헥사곤의 독점 CHI 솔버를 활용하여 빠르고 정확한 결과를 제공합니다. 이를 통해 설계 엔지니어는 핵심 제품 요구사항(KPR) 및 제조성을 위한 설계(DFM) 원칙을 적용할 수 있습니다. KPR/DFM 전략은 신제품 도입 프로세스(스타일링 스튜디오) 초기에 BIW 설계 문제를 노출하여 엔지니어링 변경 주문(ECO) 및 제조 기반 문제를 최소화할 수 있습니다.

주요 제품 요구사항(KPR)

KPR 기법은 클레이 모델이 아직 스타일링 단계에 있는 동안 자동차 클래스 A 표면을 검토하는 데 사용됩니다. KPR 분석은 외관 품질, 접합 표면의 표면 왜곡, 덴트 저항, 반사선의 연속성, 피처의 연속성, 슬립 라인 및 얇아짐과 같은 문제를 해결합니다. KPR은 제품의 품질, 안전 및 규정 준수에 상당한 영향을 미칩니다.

제조 가능성을 고려한 설계

DFM 기술은 Class B 및 C Body-in-White(BIW) 구성품에 사용됩니다. 제품 설계자는 여러 성형 시나리오를 평가할 수 있습니다. 엔지니어는 성형성(분할/주름) 및 스프링백 문제를 예측하여 ECO를 줄이고, 블랭크 크기를 개발하며, 재료 활용도 및 중량을 결정하고, 시간을 절약할 수 있는 Excel, PowerPoint 또는 사용자 지정 보고서로 출력할 수 있습니다.

판금 부품을 위한 설계 엔지니어링 소프트웨어 솔루션

FASTFORM Advanced를 사용하면 부품 및 공정 타당성을 빠르고 쉽게 평가할 수 있을 뿐만 아니라 판금 부품의 블랭크 형상 및 스프링백을 측정할 수 있습니다.

성형성 문제(분할/주름)를 식별하여 사용자가 제품 수명 주기 초기에 설계 변경을 구현할 수 있도록 하여 시간과 비용을 절약합니다. 엔지니어는 툴링에 데이터를 릴리스하기 전에 FASTFORM Advanced를 실행하여 성형성 위험을 평가하고 재료 사용을 최적화합니다. 부품 또는 툴 지오메트리를 고려하고 재료 속성, 마찰, 바인더, 어덴덤, 블랭크 홀더 힘, 패드 압력, 드로 비드 및 맞춤형 용접 블랭크를 고려합니다.

-

성공 사례

-

Case studyCar seat manufacturer cuts costs and improves quality

-

Case studyKawasaki Heavy Industries

-

Case studyQuality Pattern Works Pvt Ltd.

-

-

자료