Assicurazione Qualità Delle Protesi Ortopediche

Misura Multisensore Di Articolazioni Dell'anca E Del Ginocchio E Protesi Discali.

Contattateci

Grazie alla loro flessibilità, le macchine di misura a coordinate (CMM) multisensore di Hexagon Manufacturing Intelligence sono ottimizzate per misure geometriche complesse, monitoraggio completo e documentazione ininterrotta, tutti aspetti essenziali per l'assicurazione qualità dei componenti delle protesi.

Maggiore efficienza e affidabilità di misura

Il controllo completo delle protesi richiede cicli di misura brevi. È indispensabile una verifica della qualità documentata in modo ininterrotto affinché i processi di produzione possano essere validati. Le macchine di misura multisensore e ottiche Hexagon Manufacturing Intelligence soddisfano questi criteri di ottimizzazione.

- Nel campo di visibilità del sensore di visione si rileva contemporaneamente un numero elevato di punti di misura senza che avvenga alcun contatto. Questo tipo di misura offre un notevole vantaggio di rapidità rispetto alla misura tradizionale.

- L'unione di sensori diversi in un'unica macchina permette di verificare tutte le caratteristiche di ogni singola protesi. Questo rende possibili valutazioni della qualità più rapide, complete e affidabili.

- Due assi sensore indipendenti (Optiv Dual-Z) garantiscono accessibilità senza collisioni alle caratteristiche da misurare.Questo permette di evitare i posizionamenti multipli e riduce i tempi di messa a punto.

- I percorsi a zig-zag calcolati e smussati con l'ottimizzazione e la tecnologia FlyMode aumentano la produttività di misura.

- Il concetto di macchina dinamica offre precisione volumetrica, velocità degli assi e capacità di rilevamento in modalità di scansione più elevate. Questo aumenta la produttività e riduce i costi del collaudo.

- Con il pacchetto statistico Q-DAS, le serie di dati di misura sono valutate a livello statistico e documentate. Per quanto riguarda la sicurezza dei dati il software è conforme alle norme FDA ed EU. L'utilizzatore riceve rapidamente indicatori chiave (determinati in base agli standard applicabili) per valutare e controllare il processo di produzione.

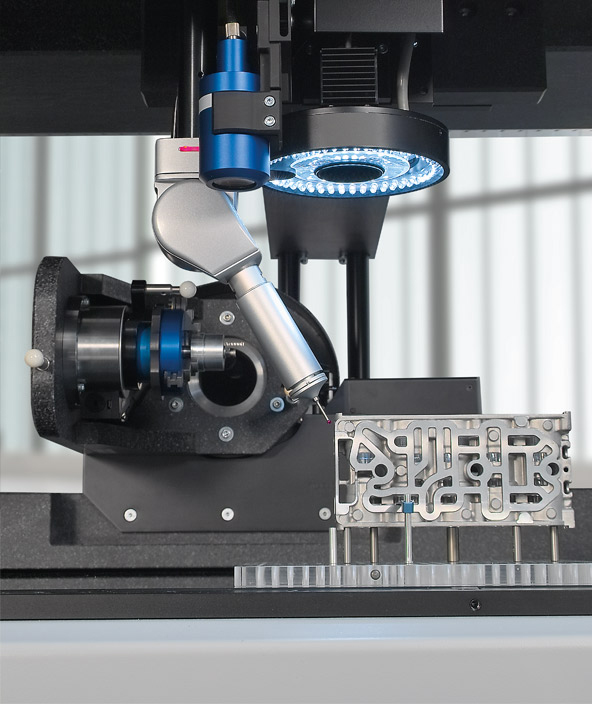

La misura di protesi dell'anca in un unico posizionamento

La calzata precisa del cono compresso tra testa sferica e stelo per l'anca, come pure tra cavità dell'anca e inserto, è particolarmente importante per il funzionamento e la sicurezza della protesi.

In un solo processo di misura si verifica in modalità ottica la forma del cono sullo stelo dell'anca. Tra le caratteristiche funzionali vi sono l'angolo di conicità e il diametro, la linearità di una retta sulla superficie del cono e la lunghezza di contatto tra il cono e la testa sferica. Inoltre la sfericità di qualunque sezione del cono può essere verificata a contatto.

Per determinare la forma della cavità dell'anca e dell'inserto, si registrano singoli profili 2D con una scansione a contatto e si valuta la loro sfericità. La tolleranza del profilo viene verificata confrontando il profilo scansionato con il modello CAD.

Con una scansione a contatto la precisione dimensionale della testa sferica si determina verificando gli scostamenti della sfericità dalla forma geometrica ideale.

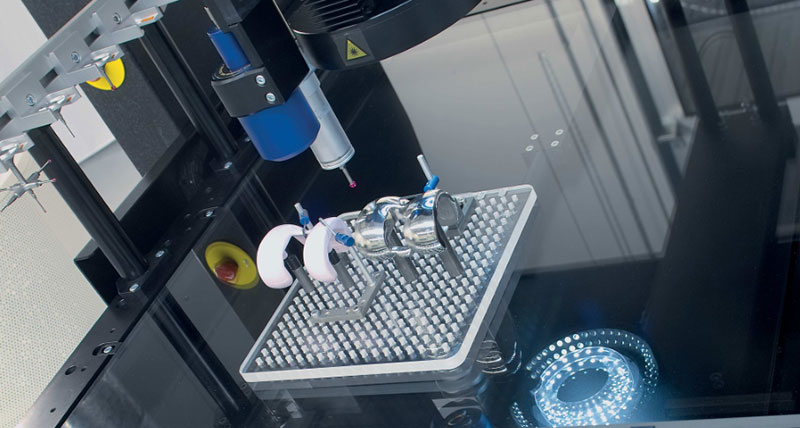

Scansione senza contatto dell'articolazione del ginocchio e protesi del disco

La cinematica delle protesi dell'articolazione del ginocchio e del disco è complessa. Le geometrie che si adattano perfettamente delle superfici delle articolazioni massimizzano la mobilità. L'operazione di misura consiste nell'uso del sensore a luce bianca cromatica (CWS) per misurare diverse superfici funzionali senza contatto. Il principio di misura del sensore permette anche l'uso su superfici molto brillanti e lucide. Il looping in PC-DMIS permette la ripetizione dell'esecuzione di un percorso di scansione programmato. La nuvola di punti ad alta risoluzione che si ottiene è la base per confronti teorico-reale della geometria della superficie della protesi con dati CAD.

Se in offline vengono eseguite operazioni di solo input come la programmazione in loop, la produttività della macchina di misura può aumentare ancora di più.