Garantía De Calidad En Implantes Ortopédicos

Medición Con Multisensor De Articulación De Cadera,Rodilla Y Protésis De Disco.

Contacto

El dinámico desarrollo de la industria médica prácticamente no tiene comparación con otras industrias. Nuevos materiales, métodos de producción y diseños optimizados conducen a la innovación en implantes ortopédicos para cadera, rodilla y columna vertebral. Estos productos se caracterizan por una alta precisión geométrica y calidad en la superficie, larga vida útil y compatibilidad biológica. Esto permite que los pacientes se beneficien de una curación rápida y de un funcionamiento fiable a largo plazo.

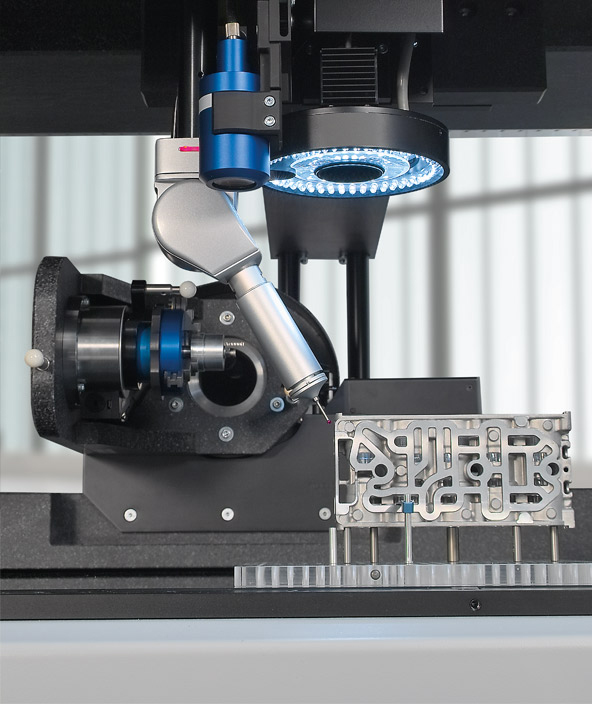

Gracias a su flexibilidad, las máquinas de medición por coordenadas (MMC) multisensor y ópticas de Hexagon Manufacturing Intelligence están optimizadas para mediciones geométricas complejas, seguimiento completo y documentación sencilla, todo lo cual resulta esencial para garantizar la calidad de los componentes de los implantes.

Mayor eficiencia y fiabilidad en la inspección

La revisión completa de los implantes requiere de ciclos breves de medición. Es necesaria una revisión de calidad fácilmente documentada para que los procesos de producción puedan ser validados. Las máquinas de medición multisensor y ópticas de Hexagon Manufacturing satisfacen estos criterios de optimización.

- Un gran número de puntos de medición se registran simultáneamente en el campo visual del sensor sin necesidad de contacto alguno. La medición en este campoofrece ventajas considerables de velocidad comparadas con el palpado convencional

- La combinación de una gran variedad de diferentes sensores en una sola máquina permite el registro de todos los elementos de cada implante. Esto agiliza, ofrece más detalle y permite evaluaciones de calidad más fiables.

- Dos ejes independientes del sensor (Optiv Dual-Z) garantizan una accesibilidad libre de colisiones a los elementos de la inspección.Esto evita múltiples elementos de sujeción y reduce los tiempos de instalación.

- Las rutas transversales calculadas y suavizadas por medio de la optimización de la ruta y la tecnología FlyMode incrementa el rendimiento de la medición.

- El concepto de máquina dinámica ofrece alta precisión volumétrica, altas velocidades del eje y altos índices de palpado en el modo de escaneo. De esta forma se incrementa el rendimiento de la pieza y se reducen los costos de la inspección.

- Al usar el paquete estadístico Q-DAS los datos de mediciónse evalúan estadísticamente y se documentan. Con respecto a la seguridad de los datos, el software cumple con las normas FDA y de la UE. El usuario se beneficia con larápida obtención de indicadores clave (determinados según las normas aplicables) para evaluar y controlar el proceso de producción.

Medición de implantes de cadera en un solo elemento de fijación

El ajuste preciso de la tuerca cónica entre el cabezal esféricoy la cadera, así como entre la base de la cadera y el inserto, resulta de especial importancia para el funcionamiento y seguridad del producto del implante.

En tan solo un proceso de medición, la forma del cono en la cadera se inspecciona de forma óptica. Entre los elementos importantes del funcionamiento se incluyen el ángulo cónico y el diámetro, la rectitud de una línea sobre la superficie cónica y la longitud de contacto entre el cono del eje y el cabezal esférico. Además, es posible inspeccionar de forma táctil la redondez de cualquier sección del cono.

Para determinar la forma de la unión de la cadera y el inserto, se registran perfiles lineales 2D individuales con un escaneo táctil y se evalúa su redondez. La tolerancia del perfil lineal se comprueba al comparar la línea escaneada con el modelo CAD. Al usar un escáner táctil, la precisión dimensional delcabezal esférico se determina al inspeccionar las desviaciones de la redondez con respecto a la forma geométrica ideal.

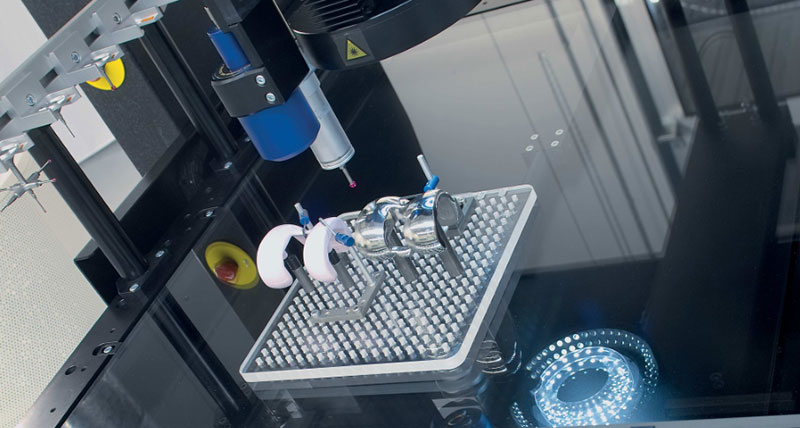

Escaneo sin contacto de la articulación de rodilla yprótesis de disco

La cinemática de la rodilla y la prótesis de disco es compleja. Las geometrías con ajuste perfecto de las superficies de la articulación maximizan su maniobrabilidad. Las tareas de medición consisten en usar el sensor cromático de luz blanca (CWS) para medir diferentes superficies funcionales sin necesidad de contacto alguno. El principio de medición del sensor también permite su uso en superficies muy brillantes y con pulido de espejo. La iteración en PC-DMIS permite la ejecución repetida de una cadena de escaneo programada. La nube de puntos de alta resolución resultante es la base para rápidas comparaciones de la geometría de la superficie del implante con los datos CAD.

En caso de solo llevar a cabo tareas de introducción, como la programación de bucles, se efectúan offline, por lo que la productividad de la máquina de mediciónse incrementa aún más.