Ottimizzazione della fusione di precisione

I progressi della scansione laser a lama di luce consentono di aumentare la produttività e la flessibilità nella microfusione

Contattateci

Chi lavora con la fusione di precisione si rivolge a settori che esigono la massima qualità. L'industria aerospaziale, quella automobilistica, quella medica e quella dell'energia si avvalgono della fusione di precisione in parte perché consente di produrre geometrie complesse, come quelle dei componenti in un unico elemento senza saldature, con il miglior rapporto qualità/prezzo. Non è però l'unico vantaggio.

Oltre a garantire un'alta precisione dimensionale per elementi complessi, la fusione di precisione, nota anche come microfusione, offre un'alta flessibilità nella progettazione e un'eccellente finitura superficiale. Consente inoltre di realizzare prodotti utilizzando quasi tutti i metalli, dall'alluminio, all'acciaio, al nichel. Tra i molti componenti che traggono vantaggio dalla fusione di precisione troviamo le pale e le pulegge per il settore aerospaziale, le giranti e gli ingranaggi dei compressori o i componenti delle frizioni per il settore automobilistico.

È una proceduta antica, adatta per produrre sia piccolissimi volumi di prototipi che grandi volumi di pezzi finiti. Questo però non significa che le aziende che si occupano di fusione di precisione possano adottare un approccio artigianale; devono lavorare in modo economicamente efficiente, flessibile e con un'alta disponibilità, per soddisfare i requisiti dei clienti in termini di accessibilità, eccellenza e produzione di massa. Il settore aerospaziale, ad esempio, sta affrontando una richiesta di nuovi aeromobili senza precedenti e questo determina ordini arretrati che le aziende dell'intera catena di fornitura devono smaltire in modo efficiente.

Ovviamente ogni produttore di componenti in microfusione esegue misure dimensionali ma i metodi differiscono tra un'azienda e l'altra. Scegliere la soluzione che combina nel modo ottimale velocità, precisione, convenienza e versatilità offre un forte vantaggio competitivo nel settore della microfusione.

Le misure con tastatori tattili garantiscono la massima precisione ma richiedono molto tempo, perciò risultano costose e in definitiva riducono la produttività.

Poiché i componenti realizzati con la fusione di precisione richiedono la misurazione di geometrie complesse, l'opzione migliore è spesso la scansione laser a lama di luce. La visualizzazione a mappa di colore dei risultati della scansione può indicare immediatamente se la fusione contiene abbastanza materiale per produrre il pezzo finito con la dovuta precisione. La scansione laser può inoltre aiutare l'operatore a configurare la lavorazione in modo ottimale, semplificando ulteriormente il processo di verifica.

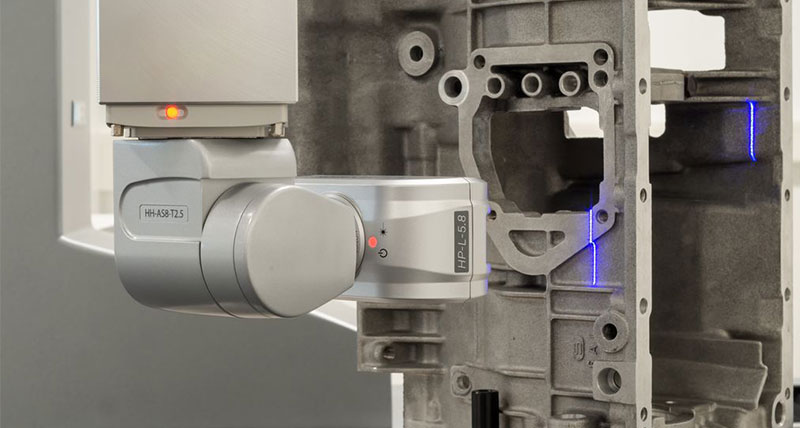

La CMM GLOBAL S Green di Hexagon, equipaggiata con il nuovo scanner laser a luce blu HP-L 5.8 e con il software metrologico PC-DMIS, consente ai produttori di elementi in microfusione di acquisire intere superfici da misurare in modo economico e molto più veloce rispetto a un tastatore tattile tradizionale.

Progettato per la massima facilità d'uso, il sistema acquisisce rapidamente migliaia di punti. La visualizzazione 3D semplifica l'analisi delle sezioni della superficie dei componenti. Funziona perfettamente su superfici lucide e su quelle meno riflettenti, inoltre la tecnologia senza contatto ne consente l'utilizzo su qualsiasi materiale senza il rischio di danneggiarlo. In combinazione con un sistema di tastatura a contatto costituisce una soluzione flessibile e conveniente, con il perfetto equilibrio tra alta precisione e incremento della produttività.

Oltre a garantire un'alta precisione dimensionale per elementi complessi, la fusione di precisione, nota anche come microfusione, offre un'alta flessibilità nella progettazione e un'eccellente finitura superficiale. Consente inoltre di realizzare prodotti utilizzando quasi tutti i metalli, dall'alluminio, all'acciaio, al nichel. Tra i molti componenti che traggono vantaggio dalla fusione di precisione troviamo le pale e le pulegge per il settore aerospaziale, le giranti e gli ingranaggi dei compressori o i componenti delle frizioni per il settore automobilistico.

Eccellenza nella produzione in larga scala

Per la microfusione si crea innanzitutto un prototipo con le specifiche dimensionali esatte del prodotto finito. Partendo da questo prototipo si realizza quello che viene chiamato "modello di cera" (anche se al giorno d'oggi non è necessariamente di cera). Il modello di cera viene quindi rivestito con strati successivi di ceramica per creare uno stampo rigido che poi viene cotto per rimuovere la cera prima di versare nello stampo o attorno allo stampo il metallo fuso e realizzare il pezzo finito.È una proceduta antica, adatta per produrre sia piccolissimi volumi di prototipi che grandi volumi di pezzi finiti. Questo però non significa che le aziende che si occupano di fusione di precisione possano adottare un approccio artigianale; devono lavorare in modo economicamente efficiente, flessibile e con un'alta disponibilità, per soddisfare i requisiti dei clienti in termini di accessibilità, eccellenza e produzione di massa. Il settore aerospaziale, ad esempio, sta affrontando una richiesta di nuovi aeromobili senza precedenti e questo determina ordini arretrati che le aziende dell'intera catena di fornitura devono smaltire in modo efficiente.

Vantaggio competitivo

I rigorosi controlli dimensionali sono nel DNA dell'industria della microfusione. La precisione del pezzo finito dipende da come i produttori controllano la precisione dimensionale in ogni fase della produzione, dalla creazione del prototipo, allo sviluppo del modello di cera e dello stampo di ceramica, fino alla misurazione del pezzo fuso finito.Ovviamente ogni produttore di componenti in microfusione esegue misure dimensionali ma i metodi differiscono tra un'azienda e l'altra. Scegliere la soluzione che combina nel modo ottimale velocità, precisione, convenienza e versatilità offre un forte vantaggio competitivo nel settore della microfusione.

Le misure con tastatori tattili garantiscono la massima precisione ma richiedono molto tempo, perciò risultano costose e in definitiva riducono la produttività.

Poiché i componenti realizzati con la fusione di precisione richiedono la misurazione di geometrie complesse, l'opzione migliore è spesso la scansione laser a lama di luce. La visualizzazione a mappa di colore dei risultati della scansione può indicare immediatamente se la fusione contiene abbastanza materiale per produrre il pezzo finito con la dovuta precisione. La scansione laser può inoltre aiutare l'operatore a configurare la lavorazione in modo ottimale, semplificando ulteriormente il processo di verifica.

Una visione chiara

La combinazione ideale tra l'hardware di scansione e il software di misura non si limita a rendere più veloce ed economico il controllo dei componenti di precisione, ma offre ai responsabili della qualità una visualizzazione 3D delle diverse sezioni del componente, consentendo di individuare rapidamente gli errori.Stanno emergendo nel mercato nuovi strumenti per la scansione laser ad alta precisione, economicamente convenienti, che velocizzano ulteriormente il rilevamento delle caratteristiche di progetto di componenti complessi realizzati con metalli ferrosi o non ferrosi e aiutano a individuare le potenziali cause di errore.La CMM GLOBAL S Green di Hexagon, equipaggiata con il nuovo scanner laser a luce blu HP-L 5.8 e con il software metrologico PC-DMIS, consente ai produttori di elementi in microfusione di acquisire intere superfici da misurare in modo economico e molto più veloce rispetto a un tastatore tattile tradizionale.

Progettato per la massima facilità d'uso, il sistema acquisisce rapidamente migliaia di punti. La visualizzazione 3D semplifica l'analisi delle sezioni della superficie dei componenti. Funziona perfettamente su superfici lucide e su quelle meno riflettenti, inoltre la tecnologia senza contatto ne consente l'utilizzo su qualsiasi materiale senza il rischio di danneggiarlo. In combinazione con un sistema di tastatura a contatto costituisce una soluzione flessibile e conveniente, con il perfetto equilibrio tra alta precisione e incremento della produttività.