Precisiegieten Optimaliseren

Vooruitgang in laserlijnscannen toepassen om productiviteit te verhogen en flexibiliteit te verbeteren bij investeringsgietwerk

Contact opnemen

Fabrikanten van precisiegietwerk bedienen sectoren die de hoogst mogelijke kwaliteit eisen. De lucht- en ruimtevaart-, automobiel-, medische en energiesectoren maken gebruik van precisiegietwerk, deels omdat het de meest voordelige manier is om een component met complexe geometrie te produceren als een enkel metalen stuk zonder lassen. Maar dat is niet het enige voordeel van dit proces.

Behalve dat het een grote mate van dimensionale nauwkeurigheid levert voor ingewikkelde componenten, biedt precisiegietwerk, ook wel bekend als investeringsgietwerk, flexibiliteit van ontwerp en een uitmuntende afwerking van het oppervlak. Daarnaast is het voor fabrikanten mogelijk om bijna ieder metaal te gebruiken, of het nu aluminium, staal, of op nikkelbasis is. Onder de vele componenten waarbij precisiegieten een voordeel oplevert, zijn onder andere rotorbladen en riemschijven in de lucht- en ruimtevaartsector, en waaier- en compressorwielen, en koppelingscomponenten in de automobielsector.

Voortreffelijkheid in massaproductie

Het is een eeuwenoud proces dat geschikt is voor de productie van zowel kleine hoeveelheden prototypes als grote hoeveelheden gewilde componenten. Dat betekent echter niet dat bedrijven die precisiegietwerk maken een ambachtelijke benadering voor hun productie kunnen gebruiken. Ze moeten voordelige, flexibele, processen uitvoeren met hoge beschikbaarheid als ze willen voldoen aan de eisen die hun klanten stellen aan betaalbaarheid, kwaliteit en massaproductie. De lucht- en ruimtevaartindustrie ervaart bijvoorbeeld een ongeëvenaarde vraag naar nieuwe vliegtuigen die als resultaat heeft dat er een wachtrij is van vliegtuigbestellingen die bedrijven efficiënt moeten verwerken.

Maar hoewel ieder bedrijf dat investeringsgietwerk produceert dimensionale meting uitvoert, verschillen de methodes per bedrijf. Met het kiezen van een oplossing die snelheid, nauwkeurigheid, betaalbaarheid en veelzijdigheid op de beste manier combineert neemt de fabrikant van investeringsgietwerk een sterke voorsprong op zijn concurrentie.

Hoewel tactiele meting de hoogste nauwkeurigheid biedt, is het tijdrovend, waardoor het een kostbare benadering is die ongunstig kan zijn voor de productiviteit.

Omdat precisiegietwerkcomponenten meting van complexe geometrieën vereisen, kan laserlijnscannen van vrijevorm-oppervlakken de beste oplossing zijn. Laserlijnscanners die kunnen met kleurcodes laten zien of er genoeg materiaal in de gietvorm aanwezig is om de uiteindelijke component te produceren. Bovendien kan laserscannen ook de operator helpen bij het vinden van de optimale machine-opstelling, waardoor het inspectieproces nog korter wordt.

Vrij zicht

De juiste combinatie van scanhardware en meetsoftware maakt het controleren van precisiegietwerkcomponenten niet alleen sneller, maar geeft kwaliteitstechnici ook een 3D-weergave van de verschillende onderdelen van een component, waardoor zij snel fouten kunnen ontdekken.

Er komen nieuwe, betaalbare, zeer nauwkeurige laserscanhulpmiddelen op de markt, waardoor het vastleggen van de ontwerpeigenschappen van ingewikkelde componenten gemaakt van ijzerhoudend of niet-ijzerhoudend gegoten metaal en het identificeren van de bron van mogelijke fouten nog sneller wordt.

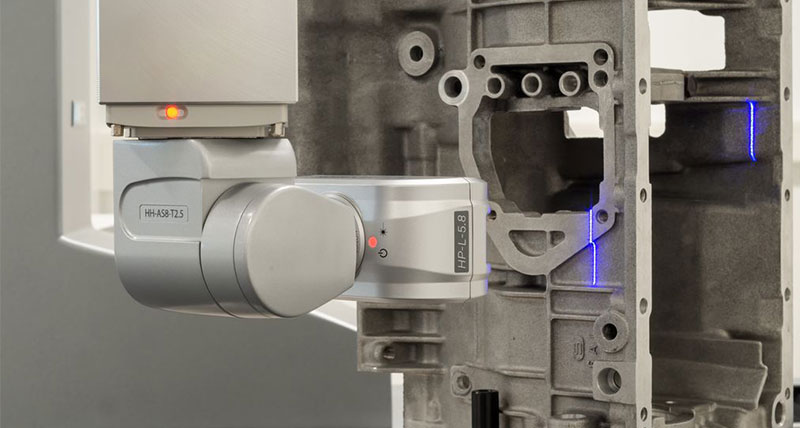

De GLOBAL S Green CMM van Hexagon, uitgerust met de nieuwe HP-L 5.8 contactloze laserscanner met blauwe lijn en PC-DMIS-metrologiesoftware, zorgt ervoor dat fabrikanten van precisiegietwerk volledige meetoppervlakken voordelig kunnen vastleggen met een veel hogere snelheid dan traditionele tactiele tasters.

Het systeem, ontworpen met het oog op betaalbaarheid en gebruiksgemak, legt snel duizenden punten vast om puntenwolken te genereren. De 3D-weergave die daaruit ontstaat vereenvoudigt het inspecteren van delen van het oppervlak van een component. Het werkt even goed op glanzende als op minder reflecterende oppervlakken en omdat het contactloos werkt, kan het systeem op ieder materiaal gebruikt worden zonder het risico op beschadiging. In combinatie met tactiele tasters, biedt dit systeem de fabrikant een flexibele, betaalbare manier om de balans te vinden tussen nauwkeurigheidseisen en het behalen van een snellere doorvoer.