Optymalizacja odlewnictwa precyzyjnego

Wykorzystując nowoczesne i zaawansowane skanery laserowe w celu zwiększenia wydajności i elastyczności w odlewnictwie precyzyjnym

Kontakt

Oprócz ogromnej dokładności wymiarowej dla złożonych części, odlewnictwo precyzyjne, zwane również odlewnictwem inwestycyjnym, zapewnia elastyczność konstrukcyjną i doskonałe wykończenie powierzchni. Pozwala także producentom na zastosowanie niemal każdego metalu w procesie produkcji części, bez względu na to czy jest to aluminium, stal czy też stop na bazie niklu. Wśród wielu licznych elementów, które czerpią korzyści z odlewnictwa precyzyjnego, są łopatki i koła pasowe w przemyśle lotniczym, a także koła opatkowe (wirnika), koła sprężarek i podzespoły sprzęgieł w branży motoryzacyjnej.

Doskonałość produkcji masowej

Odlewnictwo precyzyjne obejmuje tworzenie kokili (wlewnic), które wytwarzane są zgodnie z dokładnymi specyfikacjami wymiarowymi gotowego produktu. Następnie producenci tworzą tak zwany model woskowy, nawet jeśli obecnie niekoniecznie wytwarzany jest on z wosku. Model woskowy jest następnie powlekany kolejnymi warstwami ceramicznymi, aby stworzyć twardą formę, która z kolei jest wypalana, aby usunąć wosk przed wlaniem roztopionego metalu do bądź wokół formy w celu wytworzenia gotowej części.To stary proces, który znajduje zastosowanie w produkcji zarówno małych ilości prototypów, jak i dużych ilości elementów, na które jest zapotrzebowanie. Jednak nie oznacza to, że firmy zajmujące się odlewnictwem precyzyjnym mają rzemieślnicze podejście do produkcji. Przedsiębiorstwa te muszą przeprowadzać ekonomiczne, elastyczne i zapewniające wysoką dostępność czynności, jeśli chcą sprostać wymaganiom klientów odnośnie przystępnej ceny, doskonałości i produkcji masowej. Na przykład przemysł lotniczy musi zmagać się z bezprecedensowym zapotrzebowaniem na nowe samoloty, co skutkuje zaległościami w realizacji zamówień, nad czym wydajnie i efektywnie muszą pracować wszystkie przedsiębiorstwa w całym łańcuchu dostaw.

Zyskać przewagę konkurencyjną

Restrykcyjna kontrola pomiarów wymiarowych stanowi część kodu DNA sektora odlewnictwa precyzyjnego. Dokładność gotowej części zależy od producentów kontrolujących dokładność wymiarową na każdym etapie produkcji - od tworzenia wzorcowych modeli lub form po modele woskowe i formy ceramiczne, a także pomiary na linii produkcyjnej gotowych odlewów.Jednak mimo, że każdy producent przeprowadza pomiary wymiarowe, poszczególne przedsiębiorstwa stosują różne metody. Wybór rozwiązania, które łączy szybkość, dokładność, przystępność cenową i wszechstronność zapewnia producentowi znaczną przewagę nad konkurencją.

Pomiary stykowe zapewniają wysoką dokładność, jednak są czasochłonne, przez co kosztowne, a tym samym zmniejszają wydajność.

Ponieważ elementy odlewane precyzyjnie wymagają pomiaru złożonych kształtów, najlepszą opcję stanowi laserowy skaner liniowy do kontroli powierzchni o dowolnych kształtach.

Laserowe skanery liniowe, które stosują mapowanie kolorów, mogą wykazać, czy wystarczająca ilość materiału obecna jest podczas odlewania, aby gotowy produkt był jak najlepszej jakości. Dodatkowo skaner laserowy może także pomóc operatorowi znaleźć najlepsze ustawienia do obróbki, jeszcze bardziej skracając proces kontroli.

Czytelny widok

Odpowiednie połączenie urządzenia skanującego z oprogramowaniem pomiarowym nie tylko sprawia, że proces kontroli dokładności odlewów jest krótszy i bardziej wydajny, ale także oferuje kontrolerom jakości widok 3D różnych sekcji części, pozwalając na szybkie wykrycie błędów.

Na rynek wprowadzane są nowe, bardzo dokładne skanery laserowe, które umożliwiają jeszcze szybsze pozyskiwanie cech projektowych skomplikowanych części, wykonanych z odlewów metali żelaznych lub nieżelaznych, a także wykrywanie potencjalnych źródeł błędów.

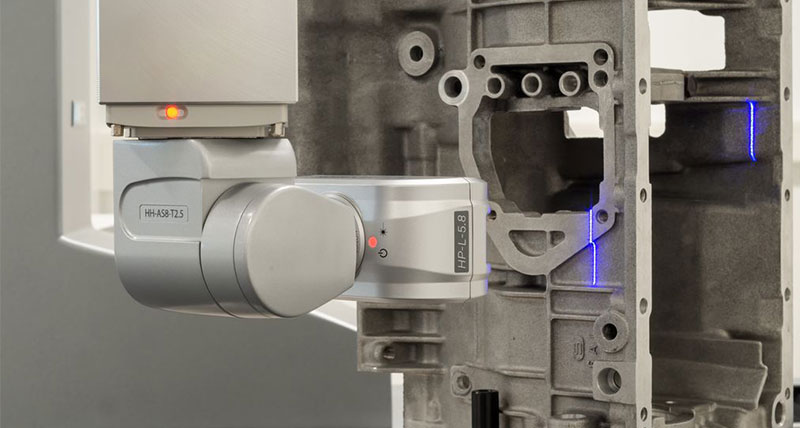

Współrzędnościowa maszyna pomiarowa GLOBAL S Green firmy Hexagon wyposażona w nowy, bezkontaktowy skaner z niebieskim laserem HP-L 5.8 i oprogramowanie pomiarowe PC-DMIS, umożliwia producentom zajmującym się odlewnictwem precyzyjnym zmierzyć całe powierzchnie w sposób ekonomiczny i znacznie szybciej niż w przypadku tradycyjnych sond stykowych.

System, który został stworzony z myślą o przystępnej cenie i łatwej obsłudze, szybko pozyskuje tysiące punktów, aby wygenerować chmury punktów. Powstały w ten sposób widok 3D ułatwia badanie sekcji powierzchni elementu. System świetnie sprawdza się zarówno w przypadku błyszczących powierzchni, jak i powierzchni w mniejszym stopniu odbijających światło, a ponieważ jest bezstykowy, może być stosowany na każdym materiale, bez ryzyka uszkodzenia. W połączeniu z sondą stykową stanowi elastyczne i przystępne rozwiązanie umożliwiające realizację wymagań dotyczących dokładności, aby móc osiągnąć wyższą wydajność.