Optimización de la fundición de precisión

Uso de avances en el escaneo de línea láser para aumentar la productividad e incrementar la flexibilidad en la fundición a la cera perdida

Contacto

Los fabricantes de fundición de precisión atienden a las industrias que exigen los más altos niveles de calidad. Las industrias aeroespaciales, de automoción, médica y de energía cambian a la fundición de precisión en parte debido a que es la forma más rentable de producir una pieza con geometrías complejas, como una pieza metálica individual sin soldadura. Pero el proceso no es la única ventaja.

Además de ofrecer un alto grado de precisión dimensional para piezas complejas, la fundición de precisión, también conocido como fundición a la cera perdida, ofrece flexibilidad de diseño y un excelente acabado de superficie. También permite a los fabricantes usar casi cualquier material para fabricar una pieza, ya sea aluminio, acero o níquel. Entre los diversos componentes que se benefician de la fundición a la cera perdida se encuentran los álabes y poleas en el sector aeroespacial, así como ruedas propulsoras y compresoras y componentes de embragues en el sector de la automoción.

Es un proceso antiguo que se presta a la producción tanto de volúmenes muy bajos de prototipos como de altos volúmenes de componentes solicitados. Sin embargo, eso no significa que las empresas de fundición a la cera perdida puedan tener un enfoque artesanal de la fabricación. Requieren llevar a cabo tareas rentables, flexibles y de alta disponibilidad si desean satisfacer los requerimientos de sus clientes en cuestión de asequibilidad, excelencia y producción masiva. La industria aeroespacial, por ejemplo, enfrenta una demanda sin precedente de nuevas aeronaves, la cual ha derivado en un atraso en las órdenes de aeronaves en la cual deben trabajar de forma eficiente las empresas en toda la cadena de abastecimiento.

Pero aunque cada fabricante de fundición a la cera perdida lleva a cabo una medición dimensional, los métodos difieren entre las diversas empresas. Elegir la solución que combine mejor la velocidad, precisión, asequibilidad y versatilidad ofrece al fabricante de fundición a la cera perdida una fuerte ventaja competitiva.

Mientras que la medición táctil ofrece la mayor precisión, resulta lenta, lo cual es un enfoque costoso que puede afectar la productividad.

Ya que los componentes de la fundición a la cera perdida requieren de la medición de geometrías complejas, el escaneo de línea láser de formas libres puede resultar la mejor opción. Los escáneres de línea láser que usan el mapeo de color pueden mostrar si existe material suficiente en la fundición para producir de forma precisa el componente final. Además, el escaneo láser también puede ayudar al operador a encontrar la configuración óptima de mecanizado, reduciendo el proceso posterior de inspección.

Las nuevas herramientas de escaneo láser asequibles y de alta precisión están accediendo al mercado, lo cual agiliza la captura de los elementos del diseño de piezas complejas fabricadas ya sea de metales férreos o no férreos e identificar las fuentes potenciales de error.

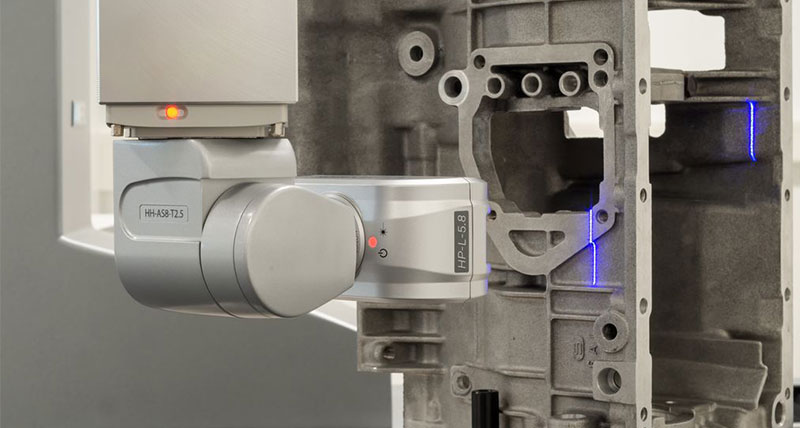

La MMC GLOBAL S Green de Hexagon, equipada con el nuevo escáner láser HP-L 5.8 sin contacto y de luz azul y el software de metrología PC-DMIS, permite a los fabricantes de fundición de precisión capturar todas las superficies de medición de forma asequible y con mucha mayor velocidad que con el palpado táctil tradicional.

Diseñado para un uso asequible y sencillo, el sistema captura rápidamente miles de puntos para generar nubes de puntos. La vista 3D resultante simplifica la investigación de las secciones de la superficie de un componente. Funciona muy bien en superficies brillantes y menos reflectantes y debido a que no es táctil, se puede usar en cualquier material sin riesgo de daño. Combinado con palpado táctil, ofrece a los fabricantes una forma flexible y asequible para equilibrar los requerimientos de precisión con la demanda de obtener una mayor producción.

Además de ofrecer un alto grado de precisión dimensional para piezas complejas, la fundición de precisión, también conocido como fundición a la cera perdida, ofrece flexibilidad de diseño y un excelente acabado de superficie. También permite a los fabricantes usar casi cualquier material para fabricar una pieza, ya sea aluminio, acero o níquel. Entre los diversos componentes que se benefician de la fundición a la cera perdida se encuentran los álabes y poleas en el sector aeroespacial, así como ruedas propulsoras y compresoras y componentes de embragues en el sector de la automoción.

Excelencia en la producción masiva

La fundición a la cera perdida involucra la creación de un molde maestro que captura las especificaciones precisas de dimensión del producto terminado. A partir de él, los fabricantes crean lo que se denomina un patrón de cera, aún si no es necesario fabricarlo en cera. El patrón de cera se cubre en capas sucesivas de cerámica para crear un molde rígido el cual se pone al fuego para eliminar la cera antes de vaciar el molde fundido en o alrededor del molde para crear la pieza terminada.Es un proceso antiguo que se presta a la producción tanto de volúmenes muy bajos de prototipos como de altos volúmenes de componentes solicitados. Sin embargo, eso no significa que las empresas de fundición a la cera perdida puedan tener un enfoque artesanal de la fabricación. Requieren llevar a cabo tareas rentables, flexibles y de alta disponibilidad si desean satisfacer los requerimientos de sus clientes en cuestión de asequibilidad, excelencia y producción masiva. La industria aeroespacial, por ejemplo, enfrenta una demanda sin precedente de nuevas aeronaves, la cual ha derivado en un atraso en las órdenes de aeronaves en la cual deben trabajar de forma eficiente las empresas en toda la cadena de abastecimiento.

Alcanzar una ventaja competitiva

Los estrictos controles de la medición forman parte del ADN de la industria de la fundición a la cera perdida. La precisión de la pieza final depende del control de la precisión dimensional de los fabricantes en cada etapa de la producción, desde la creación del patrón maestro o molde maestro, hasta el desarrollo del patrón de cera y el molde de cerámica, pasando por toda la medición inline de la pieza fundida final.Pero aunque cada fabricante de fundición a la cera perdida lleva a cabo una medición dimensional, los métodos difieren entre las diversas empresas. Elegir la solución que combine mejor la velocidad, precisión, asequibilidad y versatilidad ofrece al fabricante de fundición a la cera perdida una fuerte ventaja competitiva.

Mientras que la medición táctil ofrece la mayor precisión, resulta lenta, lo cual es un enfoque costoso que puede afectar la productividad.

Ya que los componentes de la fundición a la cera perdida requieren de la medición de geometrías complejas, el escaneo de línea láser de formas libres puede resultar la mejor opción. Los escáneres de línea láser que usan el mapeo de color pueden mostrar si existe material suficiente en la fundición para producir de forma precisa el componente final. Además, el escaneo láser también puede ayudar al operador a encontrar la configuración óptima de mecanizado, reduciendo el proceso posterior de inspección.

Una visión clara

La combinación correcta de hardware de escaneo y software de medición no solo hace más rápidos y rentables los controles de precisión de los componentes de la fundición, sino que proporciona a los ingenieros de calidad una visión 3D de las diferentes secciones de una pieza, lo cual les permite identificar los errores rápidamente.Las nuevas herramientas de escaneo láser asequibles y de alta precisión están accediendo al mercado, lo cual agiliza la captura de los elementos del diseño de piezas complejas fabricadas ya sea de metales férreos o no férreos e identificar las fuentes potenciales de error.

La MMC GLOBAL S Green de Hexagon, equipada con el nuevo escáner láser HP-L 5.8 sin contacto y de luz azul y el software de metrología PC-DMIS, permite a los fabricantes de fundición de precisión capturar todas las superficies de medición de forma asequible y con mucha mayor velocidad que con el palpado táctil tradicional.

Diseñado para un uso asequible y sencillo, el sistema captura rápidamente miles de puntos para generar nubes de puntos. La vista 3D resultante simplifica la investigación de las secciones de la superficie de un componente. Funciona muy bien en superficies brillantes y menos reflectantes y debido a que no es táctil, se puede usar en cualquier material sin riesgo de daño. Combinado con palpado táctil, ofrece a los fabricantes una forma flexible y asequible para equilibrar los requerimientos de precisión con la demanda de obtener una mayor producción.