Soluzione di misura di alta produttività

Produttività Di Misura Fino A Cinque Volte Superiore

Contattateci

Oggi i componenti devono essere prodotti in modo più rapido e con tolleranze più strette. In particolare il mercato aeronautico/aerospaziale punta ad aumentare la produzione di motori ad alte prestazioni con notevoli miglioramenti dell’efficienza dei consumi. Gli attuali metodi di misura impiegati per controllare il processo di produzione e validare le pale finite possono creare colli di bottiglia e rallentare il processo produttivo. La GLOBAL S HTA soddisfa la domanda dei produttori di motori aeronautici, offrendo una tecnologia di misura capace di ridurre i tempi ciclo del 60% rispetto alle attuali macchine di scansione, e fornendo nel contempo dati di misura più completi.

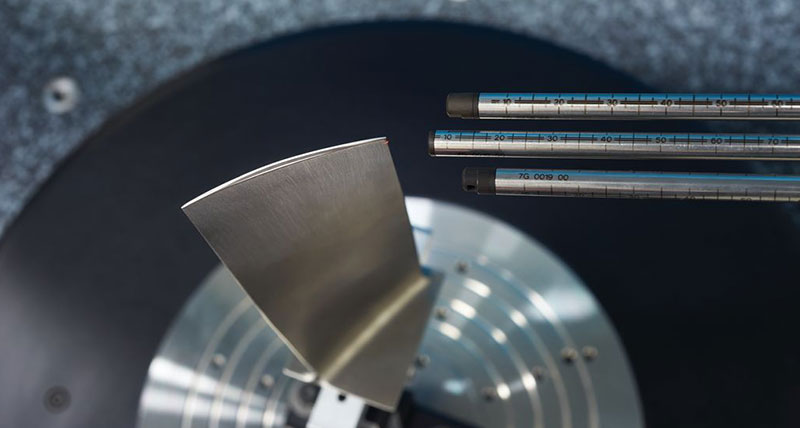

Il sensore ottico HP-O Multi permette la misura non-contatto ad alta velocità di complesse geometrie di profili e di tutti gli stati di finitura superficiale, senza la necessità di ulteriori operazioni di preparazione. L’interferometria laser a modulazione di frequenza offre una scansione rapida con precisione inferiore al micron che la rende la soluzione ideale per tutte le caratteristiche delle pale.

Il software BladeSmart, attivato da QUINDOS, dà anche la possibilità di scegliere tra varie opzioni di allineamento come i supporti dedicati al piede, il sistema di allineamento su 6 riferimenti o l’allineamento della coda di rondine a 19 punti. Oltre a queste opzioni, la GLOBAL S HTA comprende anche una semplice interfaccia per officina, BladeRunner, che dà all’utilizzatore la possibilità di selezionare facilmente il pezzo, il ciclo di lavoro, il numero progressivo e la sezione del profilo. Questa semplice interfaccia permette il lancio rapido dei cicli di misura, come spesso necessario negli stabilimenti aeronautici con elevati volumi produttivi.

Il rapporto di collaudo prodotto dal software di misura è un semplice foglio di calcolo di una sola pagina. La rappresentazione grafica del profilo in esploso informa l’operatore sulla conformità o meno della pala misurata, mentre i dati storici del profilo sono inviati automaticamente a un software di controllo statistico di processo (SPC), come Q-DAS o DataPage+.

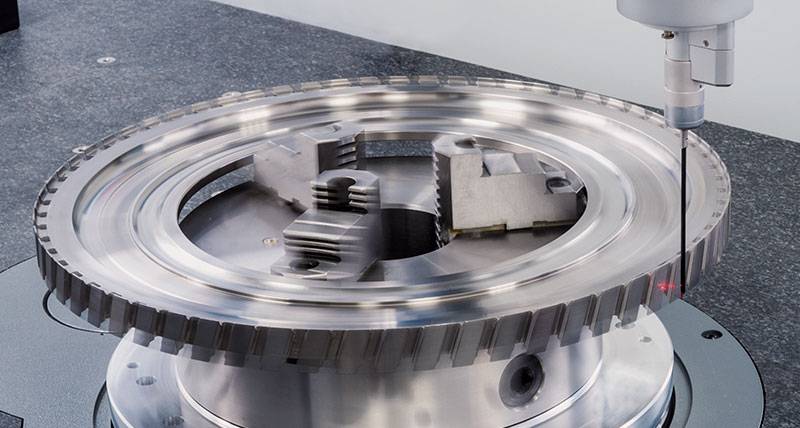

Il sistema comprende una tavola rotante integrata incassata nel granito che permette la scansione a 4 assi. La compensazione termica e gli antivibranti passivi riducono l’influenza sui dati di misura in ambienti in cui si svolgono attività di fucinatura e stampaggio. Il sistema comprende inoltre la prevenzione degli agenti inquinanti eventualmente presenti nell’aria.

La tecnologia del sensore non contatto HP-O

Tradizionalmente la misura di una pala di compressore ha sempre richiesto l’impiego di un sensore di scansione a contatto. Questo causa spesso un errore di compensazione della sfera del sensore quando lo stesso si sposta attorno al bordo di attacco della paletta. Impiegando il sensore HP-O, un sensore laser non contatto con un campo di misura ridotto, si può misurare il profilo del bordo di attacco con uno spot laser di 11 μm, eliminando l’errore di compensazione della sfera del sensore.Il sensore ottico HP-O Multi permette la misura non-contatto ad alta velocità di complesse geometrie di profili e di tutti gli stati di finitura superficiale, senza la necessità di ulteriori operazioni di preparazione. L’interferometria laser a modulazione di frequenza offre una scansione rapida con precisione inferiore al micron che la rende la soluzione ideale per tutte le caratteristiche delle pale.

Software parametrico

Quando si creano operazioni di misura per pale di compressore, l’attuale processo richiede che l’utilizzatore sviluppi le routine riga per riga. La suite di software parametrico di misura delle pale fornita a corredo della GLOBAL S HTA permette di inserire file di testo all’interno del codice, facilitando così la scrittura dei programmi. Grazie al potenziamento dei metodi di misura e degli strumenti di programmazione, sono necessari ora solo pochi minuti per creare programmi ed eseguire complesse operazioni di misura 2D e 3D delle pale.Il software BladeSmart, attivato da QUINDOS, dà anche la possibilità di scegliere tra varie opzioni di allineamento come i supporti dedicati al piede, il sistema di allineamento su 6 riferimenti o l’allineamento della coda di rondine a 19 punti. Oltre a queste opzioni, la GLOBAL S HTA comprende anche una semplice interfaccia per officina, BladeRunner, che dà all’utilizzatore la possibilità di selezionare facilmente il pezzo, il ciclo di lavoro, il numero progressivo e la sezione del profilo. Questa semplice interfaccia permette il lancio rapido dei cicli di misura, come spesso necessario negli stabilimenti aeronautici con elevati volumi produttivi.

Il rapporto di collaudo prodotto dal software di misura è un semplice foglio di calcolo di una sola pagina. La rappresentazione grafica del profilo in esploso informa l’operatore sulla conformità o meno della pala misurata, mentre i dati storici del profilo sono inviati automaticamente a un software di controllo statistico di processo (SPC), come Q-DAS o DataPage+.

Soluzione compatta per officina

Oltre alla produttività, un altro aspetto critico per molte aziende è lo spazio occupato dalla macchina nello stabilimento. La GLOBAL S HTA offre un ingombro ridotto ed è adatta ad ambienti produttivi di qualunque dimensione, poiché richiede l’accesso a soli due lati del sistema.Il sistema comprende una tavola rotante integrata incassata nel granito che permette la scansione a 4 assi. La compensazione termica e gli antivibranti passivi riducono l’influenza sui dati di misura in ambienti in cui si svolgono attività di fucinatura e stampaggio. Il sistema comprende inoltre la prevenzione degli agenti inquinanti eventualmente presenti nell’aria.