Bardzo wydajne rozwiązanie do pomiaru łopatek silników lotniczych

Aż Pięciokrotnie Krótszy Czas Cyklu Pomiarowego

Kontakt

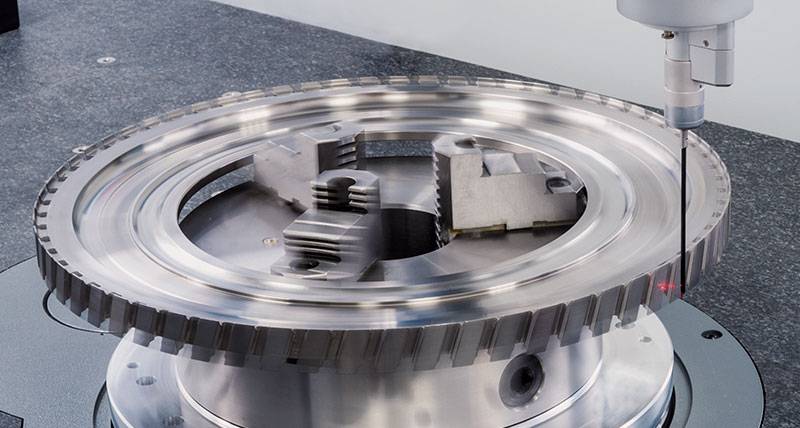

Obecnie produkowane części muszą być wytwarzane szybciej i z zachowaniem bardzo wąskiego pola tolerancji. W szczególności sektor lotniczy pragnie zwiększyć ilość produkowanych wysokowydajnych silników oferujących znacznie zmniejszone zużycie paliwa zużycia paliwa. Metody pomiarowe stosowane dziś do kontroli procesu produkcji i zatwierdzania wyprodukowanych łopatek mogą powodować przestoje i opóźnienia w produkcji nowego rodzaju silników. GLOBAL S HTA stanowi odpowiedź na potrzeby producentów silników odrzutowych szukających technologii metrologicznych redukujących czas cyklu pomiarowego nawet o 60% w porównaniu do obecnie dostępnych na rynku skanerów i dostarczających bardziej szczegółowych danych metrologicznych.

Zastosowanie bezstykowej sondy laserowej HP-O

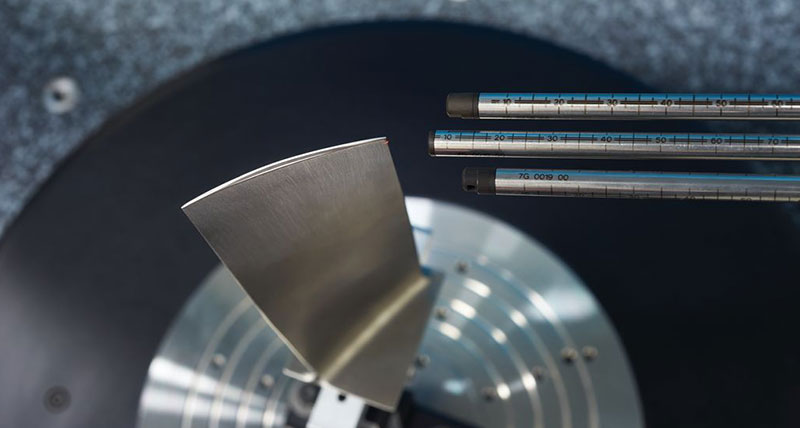

Sonda optyczna HP-O Multi pozwala na bardzo szybkie, bezstykowe pomiary skomplikowanych geometrii łopatki i wszystkich powierzchni produkcyjnych bez konieczności tworzenia dodatkowej powłoki lub wcześniejszego przygotowania. Dzięki wyjątkowej technologi interferometrii laserowej modulowanej częstotliwościowo, GLOBAL Advantage HTA zapewnia szybkie bezstykowe skanowanie z niepewnością pomiarową jednego mikrona, stanowiąc idealne rozwiązanie do kontroli wszystkich charakterystyk łopatki.

Pakiet oprogramowania parametrycznego

W przypadku przygotowywania czynności pomiarowych dla łopatek kompresorów lotniczych, istniejący proces wymaga od użytkownika opracowania zasad postępowania linia po linii. Pakiet oprogramowania parametrycznego do pomiaru łopatek GLOBAL S HTA umożliwia wprowadzenie plików tekstowych do programu, dzięki czemu czasochłonne programowanie nie jest już konieczne. Krótszy czas programowania i uruchamiania, dzięki zastosowaniu udoskonalonej metody pomiarowej oraz narzędzi do opracowania zadań metrologicznych, sprawiają że realizacja poszczególnych złożonych czynności pomiarowych 2D i 3D łopatki zajmuje teraz zaledwie kilka minut.

Oprogramowanie BladeSmart, wspomagane przez program QUINDOS, również umożliwia użytkownikom wybór różnorodnych opcji osiowania, takich jak specjalne mocowania, 6-punktowe gniazdo lub 19-punktowe osiowanie (mocowanie) typu jaskółczy ogon. Oprócz tych opcji GLOBAL S HTA posiada prosty interfejs przeznaczony na hale produkcyjne, BladeRunner, który pozwala użytkownikom na wybór właściwej opcji, np.: część, czynność produkcyjna, numer seryjny oraz część łopatki. Ten prosty interfejs umożliwia szybsze ustawianie, które jest często wymagane w zakładach specjalizujących się w produkcji elementów lotniczych na dużą skalę.

Podczas raportowania oprogramowanie do pomiaru łopatek wytwarza jednostronicowy raport wynikowy w formie arkusza kalkulacyjnego. Interaktywny, rozbity na poszczególne elementy wykres łopatki informuje użytkowników czy ich łopatki są właściwe bądź niewłaściwe, podczas gdy historyczne wymiary łopatki wysyłane są automatycznie do oprogramowania Statystycznej Kontroli Procesu (SPC), takiego jak Q-DAS lub DataPage+.