Verifica efficiente di componenti di compressore a vite

Come massimizzare la produttività dei gruppi rotore complessi

Contattateci

I compressori a vite, uno dei modelli di compressore d'aria più diffusi, sono molto richiesti. Questi componenti, che hanno tolleranze strette, richiedono una soluzione di collaudo che preveda sia una precisione elevata sia le velocità di scansione più alte possibili per la massima produttività.

Il compressore a vite, che funziona come una pompa volumetrica, è progettato per operare 24/7 con l'impiego di due rotori per spingere un flusso costante di aria e creare pressione con grande efficienza e basso livello di rumore.

I compressori a vite sono una fonte essenziale di energia nei settori aeronautico/aerospaziale, automotive, energetico e altri. In produzione, l'aria compressa viene spesso usata per attrezzature di taglio e saldatura, espulsione di pezzi da stampi di produzione, sabbiatura e finitura del metallo, macchine utensili, strumenti ad aria compressa e molte altre operazioni. Con una tale varietà di operazioni quotidiane che fanno affidamento su questa tecnologia, garantire la qualità del prodotto per un uso affidabile nel tempo è una priorità per i costruttori di compressori a vite.

L'efficienza dei compressori a vite si basa su distanze estremamente precise tra i rotori stessi e tra i rotori e l'alloggiamento del compressore. Le distanze tra i lobi devono essere ridotte al minimo per massimizzare la compressione e l'efficienza, garantendo però che non ci sia un contatto fisico tra i rotori. Un'apertura di scarico misurata in modo impreciso potrebbe causare una mancanza di compressione o una sovracompressione, caso in cui si consumerebbe energia supplementare a causa della compressione del gas attraverso l'ingranamento dei rotori.

Massimizzare l'efficienza di scansione

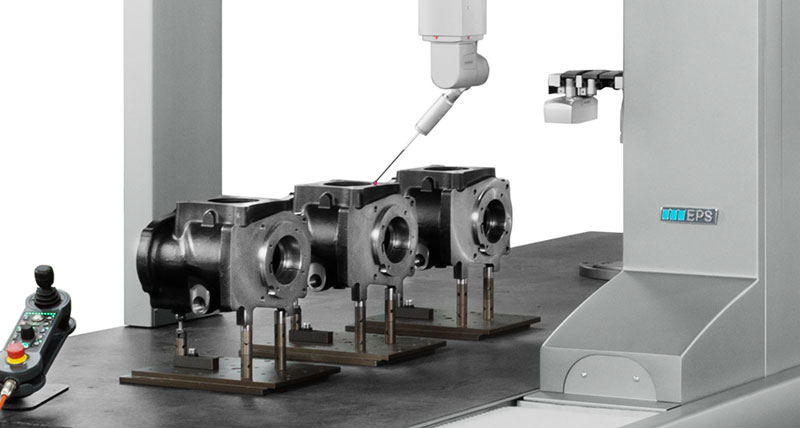

La piattaforma della macchina di misura a coordinate (CMM) GLOBAL S permette di selezionare un particolare fattore di produttività e concentrarsi sui propri obiettivi di collaudo. La gamma di strumenti e tecnologie che accompagnano il pacchetto Throughput ne fanno la configurazione ideale per i costruttori di compressori a vite che puntano alla produttività.

La scansione veloce a precisione elevata viene massimizzata dalla tecnologia Compass del sistema, che impiega giunti elastici tra il sistema di azionamento e la struttura, e algoritmi firmware per ridurre in modo significativo gli effetti delle vibrazioni nella scansione ad alta velocità. Anche Fly2 Mode aumenta l'efficienza calcolando e generando automaticamente i percorsi più efficienti tra punti di misura e riducendo i tempi di esecuzione del programma.

La serie di sensori disponibili ottimizza la GLOBAL S per la misura dei componenti diversi del compressore a vite. Il sensore per scansione HP-S-X1 con testa di misura indexabile HH-AS8-T2.5 offre una grande versatilità per le diverse superfici del compressore a vite. Inoltre gli assi del sensore non sono fissi e questo significa che si muove in una direzione perpendicolare alla superficie dell'oggetto da misurare. Oltre a offrire versatilità e precisione, la macchina potenzia l'efficienza con la scansione continua.

Risparmio di tempo con il software giusto

Il pacchetto Throughput è accompagnato dal software di misura PC-DMIS, perfetto per la precisione e la produttività richiesta dal collaudo del compressore a vite. La funzione QuickScan del software può ridurre la creazione della routine di misura anche del 90% mentre l'applicazione INSPECT può potenziare la produttività permettendo agli utilizzatori di eseguire collaudi complessi senza dover lanciare PC-DMIS. Per liberare risorse preziose in ambienti di produzione di grandi dimensioni, PC-DMIS offre allarmi sullo stato della macchina che permettono agli operatori di concentrarsi su altri compiti anziché sorvegliare la CMM. Sulla GLOBAL S sono disponibili anche luci di segnalazione che offrono la possibilità di un controllo visivo del suo stato.

Infine la combinazione di soluzioni avanzate nel pacchetto GLOBAL S Throughput può ridurre sensibilmente i tempi di misura, aumentando la produttività e offrendo l'opportunità di ulteriori sviluppi del collaudo, come la palettizzazione e l’automazione dei cicli di collaudo.