Verifica metrologica avanzata per affrontare sfide più impegnative e tolleranze più strette

MCG Lda, Carregado, Portogallo

Verifica metrologica avanzata con PartInspect L

Una cella chiavi in mano per la verifica di componenti degli autoveicoli

Fondata più di 70 anni fa da Manuel da Conceição Graça, la MCG ha mantenuto la sua sede a Carregado, una città situata a 30 chilometri da Lisbona in una posizione ideale vicino ad alcune delle più importanti vie di comunicazione del Paese. In un complesso industriale dedicato che occupa oltre 35.000 metri quadrati, l'azienda impiega più di 430 dipendenti organizzati in cinque unità produttive.

L'attività è in gran parte dedicata allo sviluppo e alla produzione di soluzioni e prodotti in metallo e altri materiali compositi di nuova generazione e produce principalmente componenti per aziende OEM e Tier 1 del settore automobilistico. Negli ultimi anni MCG ha rivolto la sua attenzione ad altri settori di produzione, in particolare a quello ferroviario.

"La nostra azienda sta crescendo in modo significativo nel settore automobilistico grazie a una strategia basata su sostenibilità e produttività", afferma Carlos Saraiva, Automotive General Manager di MCG. Questo ha portato a un continuo rafforzamento del know-how interno dell'azienda in settori che riguardano i singoli componenti stampati, la saldatura, il lavaggio e la verniciatura di piccole quantità, consentendole di diventare un attore chiave per la produzione di grandi volumi.

"La nostra azienda sta crescendo in modo significativo nel settore automobilistico grazie a una strategia basata su sostenibilità e produttività", afferma Carlos Saraiva, Automotive General Manager di MCG. Questo ha portato a un continuo rafforzamento del know-how interno dell'azienda in settori che riguardano i singoli componenti stampati, la saldatura, il lavaggio e la verniciatura di piccole quantità, consentendole di diventare un attore chiave per la produzione di grandi volumi.

"Ora abbiamo contratti per centinaia di migliaia di pezzi", spiega Vasco Monteiro, Director of Production and Quality di MCG. "Queste nuove prospettive di produzione comportano un grande aumento del fatturato, ma anche nuove sfide, come il rispetto di tolleranze molto più strette che richiedono un maggiore controllo delle fasi del processo produttivo. Tutti i passaggi devono essere controllati e monitorati e i risultati devono essere disponibili il più rapidamente possibile, in modo da poter organizzare interventi preventivi e reattivi in tempo reale.”

MCG persegue una strategia di qualità interna senza difetti e con un valore PPM (parti per milione) pari a zero per garantire la totale soddisfazione del cliente. L'azienda ha quindi bisogno di un sistema di controllo e misura digitali ad alta velocità in grado di fornire un feedback diretto in officina nei casi in cui è necessario intervenire.

"La nostra strategia di qualità punta a un valore PPM pari a zero perché è quella adottata dai nostri clienti, e più noi raggiungiamo un elevato grado di efficienza più la nostra clientela è soddisfatta", aggiunge Monteiro.

Una collaborazione di lunga durata

"Abbiamo iniziato a lavorare con Hexagon 30 anni fa", ricorda Monteiro. "Utilizziamo ancora due delle loro macchine di misura a contatto, una a pilastri e una a portale, che continuano a funzionare perfettamente ad alta precisione grazie a vari retrofit. I tempi di risposta rapidi e l'elevato livello di assistenza tecnica di Hexagon sono stati fondamentali nell'instaurare un buon rapporto nel corso degli anni."

Quando MCG ha iniziato a valutare l'acquisto di un nuovo sistema di misura automatico per rispondere alla richiesta di sempre maggiore velocità e precisione nella realizzazione di nuovi lotti, è stato chiaro che si sarebbe rivolta direttamente a Hexagon.

"Hexagon è stata la nostra prima scelta e ha dimostrato di essere la migliore", aggiunge Monteiro. "Il sistema ora implementato funziona esattamente secondo le nostre esigenze ed è grazie a Hexagon che possiamo affermare di essere aggiornati in termini di normative e sul piano tecnologico."

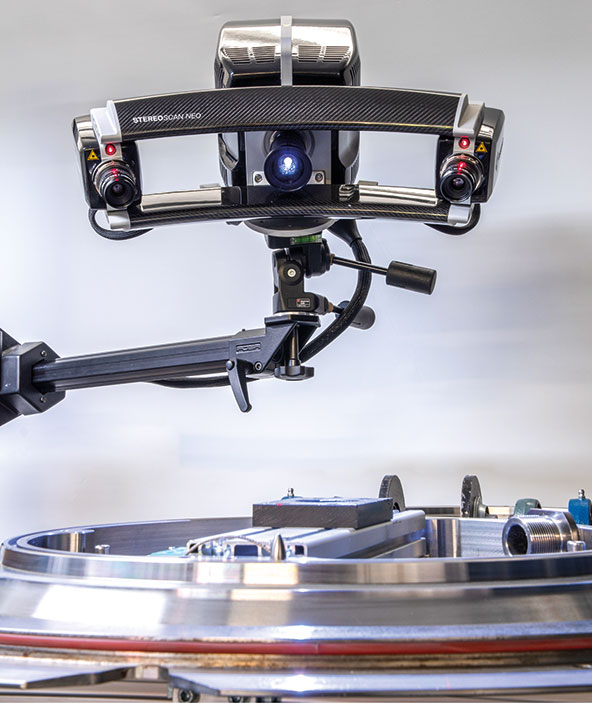

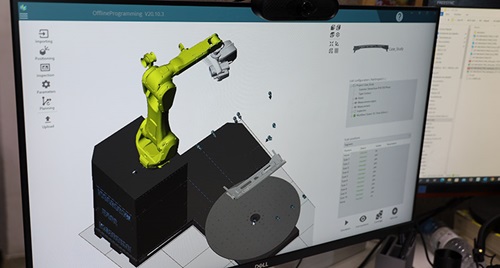

"Abbiamo già lavorato con PC-DMIS e abbiamo apprezzato molto questo pacchetto software di misura all'avanguardia", spiega Daniel Bento, Quality Lab Supervisor. "PartInspect L, che presenta una nuovissima tecnologia di automazione in grado di rilevare una grande quantità di dati in un tempo di misura ridotto, oltre a utilizzare il già noto PC-DMIS, è stato per noi davvero determinante." PartInspect L è una cella di misura chiavi in mano proposta da Hexagon e basata sulla tecnica di scansione a luce strutturata ad alta velocità e ad alta definizione. Utilizza una combinazione di braccio robotico e tavola rotante per consentire una copertura rapida e completa dei pezzi e viene fornito con diversi programmi software specifici che consentono di pianificare e controllare facilmente il processo di verifica.

"Abbiamo già lavorato con PC-DMIS e abbiamo apprezzato molto questo pacchetto software di misura all'avanguardia", spiega Daniel Bento, Quality Lab Supervisor. "PartInspect L, che presenta una nuovissima tecnologia di automazione in grado di rilevare una grande quantità di dati in un tempo di misura ridotto, oltre a utilizzare il già noto PC-DMIS, è stato per noi davvero determinante." PartInspect L è una cella di misura chiavi in mano proposta da Hexagon e basata sulla tecnica di scansione a luce strutturata ad alta velocità e ad alta definizione. Utilizza una combinazione di braccio robotico e tavola rotante per consentire una copertura rapida e completa dei pezzi e viene fornito con diversi programmi software specifici che consentono di pianificare e controllare facilmente il processo di verifica.

MCG utilizza il sistema PartInspect L per validare singoli componenti o lotti in diverse fasi del processo di produzione. I dati raccolti sono poi analizzati per verificare se i pezzi sono di qualità adeguata e, in caso di non conformità dimensionale, sono utilizzati per informare e intervenire immediatamente nella produzione.

"Questa macchina ha cambiato completamente la nostra idea di misura", afferma Bento. "I pezzi che richiedevano dai 60 ai 120 minuti per essere misurati su una delle nostre macchine 3D, ora lo sono in meno di 15 minuti, fornendoci persino molte più informazioni grazie alla scansione completa del pezzo. Date le esigenze dei nostri nuovi contratti, che richiedono la verifica di 40 pezzi aggiuntivi al giorno, la vecchia soluzione non è più sufficiente."

"Questa macchina ha cambiato completamente la nostra idea di misura", afferma Bento. "I pezzi che richiedevano dai 60 ai 120 minuti per essere misurati su una delle nostre macchine 3D, ora lo sono in meno di 15 minuti, fornendoci persino molte più informazioni grazie alla scansione completa del pezzo. Date le esigenze dei nostri nuovi contratti, che richiedono la verifica di 40 pezzi aggiuntivi al giorno, la vecchia soluzione non è più sufficiente."

Programmazione offline e attrezzature di fissaggio speciali

"PartInspect L è davvero facile da usare. È anche semplice insegnare a un nuovo collega come utilizzarlo. Il sistema è rapido e raccoglie molti dati. Tutto il team è ben consapevole dei vantaggi che ha introdotto. Siamo felici di poter disporre di questa tecnologia avanzata di Hexagon, destinata a farci progredire e a soddisfare gli standard più recenti in termini di soluzioni tecniche, in particolare per quanto riguarda la qualità e la misura."

Attualmente quattro dipendenti sono in grado di utilizzare questa nuova soluzione di automazione e MCG ha anche creato delle attrezzature multifunzionali che consentono di fissare i pezzi in modo ottimale: questo non solo permette al sistema di accedere a tutti i punti critici del pezzo in modo semplice, ma consente anche al team di sostituire rapidamente le attrezzature se necessario. Si tratta di un processo in continuo miglioramento che consente di ridurre il più possibile il tempo necessario per la sostituzione dei pezzi e delle attrezzature.

"Il nostro investimento in PartInsepct L ha già dato i suoi frutti", afferma Monteiro. "Oltre al grande vantaggio in termini di tempo dedicato alle misure, ci permette anche di intervenire più rapidamente durante la produzione per ridurre la quantità di scarti."

"Il nostro investimento in PartInsepct L ha già dato i suoi frutti", afferma Monteiro. "Oltre al grande vantaggio in termini di tempo dedicato alle misure, ci permette anche di intervenire più rapidamente durante la produzione per ridurre la quantità di scarti."Un servizio attento ai clienti

"Per MCG è molto importante poter contare su fornitori di lunga data in grado di introdurre nella nostra attività una tecnologia all'avanguardia che mantiene le promesse", spiega Saraiva. "I prodotti Hexagon sono molto importanti per noi, perché ci consentono di prendere decisioni più efficaci in officina. Ma oltre alle attrezzature di Hexagon, è fondamentale anche il livello di assistenza che riceviamo. Per noi è molto importante che Hexagon sia presente in Portogallo e che garantisca un livello di assistenza così elevato."

Medaglia d'oro EcoVadis per la sostenibilità

MCG ha ricevuto per il secondo anno consecutivo la "Medaglia d'oro" nella classifica di sostenibilità di EcoVadis. Questo traguardo è stato raggiunto grazie all'impegno di tutti i dipendenti e dei team nel perseguire la strategia di miglioramento continuo della sicurezza sul lavoro e della gestione ambientale. Il riconoscimento colloca l'azienda ai massimi livelli internazionali in materia di Responsabilità Sociale d'Impresa e avvalora il motivo per cui clienti e partner possono continuare a fidarsi di MCG.

EcoVadis è una piattaforma di valutazione della sostenibilità per le catene di fornitura globali. Questa piattaforma consente ai grandi clienti internazionali di valutare le prestazioni di MCG come azienda fornitrice.

MCG è inoltre particolarmente attenta a collaborare con fornitori che seguono una rigorosa strategia di sostenibilità ed è lieta che Hexagon soddisfi pienamente anche questo requisito.