Úton az új szabvány felé: ISO 10360-12 mérőkarokhoz

Új szabvány a hordozható mérőkarok tanúsítására

Kapcsolat

A 162 tagországot számláló, a svájci Genfben székelő Nemzetközi Szabványügyi Szervezet fogalom az ipari tanúsítványok terén. Az ISO kifejezés mára a megbízható tanúsítványok szinonimájává vált számos iparágban.

Az ISO 10360 szabvány-sorozat a koordináta-mérőgépek elfogadási és ismételt hitelesítési ellenőrzéseire került meghatározásra. Némely hordozható mérőkar-tulajdonosnak már ismert lehet ez a szabvány, hisz néhány éve opcionálisan az ISO 10360-2, egy kifejezetten lineáris méretek mérésére használt koordináta-mérőképekhez kifejlesztett szabvány szerinti hitelesítéssel is kínáljuk a ROMER Absolute Arm Compact mérőkart.

Az ISO 10360-12 szabványt 2016 októberében hozták nyilvánosságra. Ez a szabvány kifejezetten a csuklós karos koordináta-mérőgépek, mint az Absolute Arm érintéses pontfelvételi funkciói pontosságának hitelesítésére került kifejlesztésre. A Hexagon Manufacturing Intelligence képviselői más iparági vezetőkkel együtt tagjai voltak annak a bizottságnak, amely ezen új szabvány előzetes publikációját megfogalmazta.

2018 szeptemberére valamennyi új Absolute Arm érintéses pontfelvételi funkciói alapkivitelben az ISO 10360-12 szabvány szerint lesznek tanúsítva. E tanúsítvány összetett tesztek sorozatából áll, amelyen minden mérőkar átesik, mielőtt elhagyná a gyárunkat. Az ISO 10360-12 szerinti teljes pontossági specifikációk valamennyi Absolute Arm konfigurációra megtalálhatók termékcsalád-ismertetőnkben.

Mit is jelent ez az Ön számára?

Az ISO 10360-12 szabvány sokkal összetettebb tanúsítvány, mint a B89.4.22 tanúsítvány, ami mostanáig az ipari szabvány volt. Ez azonban azt is jelenti, hogy egy összetettebb tanúsítványt megérteni is nagyobb kihívás.

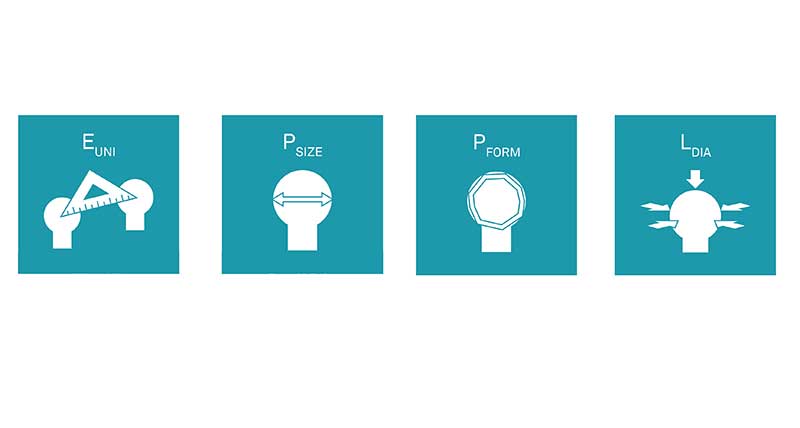

A tanúsítvány négy pontossági értéket határoz meg, ezek: EUNI, PSIZE, PFORM és LDIA. Mindegyik érték más szempontból jellemzi a hordozható mérőkar érintéses mérési pontosságát.

Az EUNI érték az egyirányú hossz mérés esetén megengedett legnagyobb hiba. Emiatt ez reflektál leginkább a legtöbb mérési igényre.

A PSIZE érték a gömb átmérő mérése esetén megengedett legnagyobb hiba. Emiatt az alakzatmérések pontosságát ez jellemzi.

A PFORM érték a gömb alak mérése esetén megengedett legnagyobb hiba. Ez az érték határozza meg a mérőkar szórási pontosságát.

Az LDIA érték a csuklóhelyzet megengedett legnagyobb hibája. Emiatt a mérőkar ismételhetőségét jellemzi.

E tanúsítvány elemzése egyértelmű előnyöket mutat a felhasználó számára – első lépésben annak meghatározásával, hogy egy adott alkalmazás számára melyik a legfontosabb mérési szempont, immár pontosabban lehetséges megállapítani, hogy mely mérőkar jobb az adott alkalmazáshoz. Ez azonban egy összetett folyamat.

És a SPAT?

Az Egypontos Artikulációs Teszt (Single Point Articulation Test – SPAT) az ISO 10360-12 szabvány D. függelékében került meghatározásra. E szabvány szerint nem tanúsítási érték, és csak gyors ellenőrzésekre szolgál – nem is tükrözi pontosan a valóságos mérések egyetlen szempontját sem. Egy kúpos etalon segítségével egy nagyon alapszintű ismételhetőségi értéket ad eredményül, amelyet azonban sokkal pontosabban ír le az LDIA érték.

Az egyetlen ok, amiért a felhasználók mégis visszatérnek a hordozható mérőkarok SPAT alapján történő ellenőrzéséhez az az, hogy nem áll rendelkezésre megfelelő kalibrációs etalon, ami sosem fordulhat elő a Hexagon Manufacturing Intelligence ügyfeleivel.

Az ISO 10360-12 tanúsítási értékek minden Absolute Arm esetén teljesen visszakereshetők. Az Absolute Arm mérőkarok pontosságát maguk a felhasználók is bármikor ellenőrizhetik, az összes mérőkarhoz mellékelt hivatalos kalibrációs etalonok segítségével.

Ha úgy tapasztalja, hogy az Absolute Arm kívül került az elvárt pontossági minősítésből, akkor az ISO 10360-12 szabvány szerinti ismételt tanúsítás megrendelhető a Hexagon Manufacturing Intelligence Szervizközpontjaiban, bárhol a világon. Az ismételt tanúsítási folyamat helyi szervizközpontokban történő végrehajtásával reményeink szerint elkerülhető a felesleges állásidő, mert a mérőkart nem kell ismételt tanúsítása érdekében utaztatni.