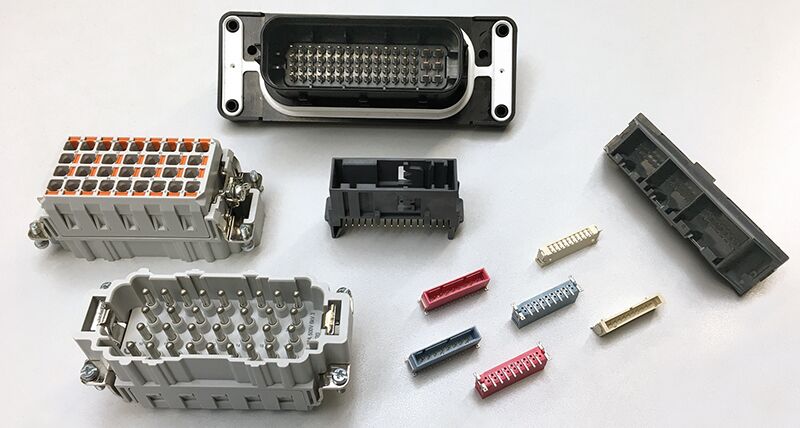

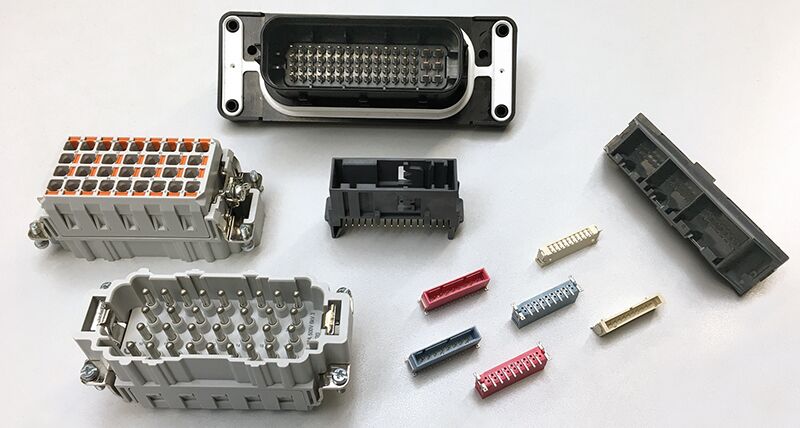

Électronique automobile, électronique grand public, télécommunications, technologie de données, électronique industrielle : dans un grand nombre de systèmes électriques et électroniques, des connecteurs de différents types et basés sur une multitude de technologies assurent la transmission de signaux et l'alimentation électrique.

Les tendances technologiques comme la modularisation et l'extension de fonctions, offrent de nouvelles opportunités de développement aux connecteurs dans tous les domaines d'application. Mais ces tendances augmentent en même temps les exigences dans le domaine des mesures et de la technologie de contrôle utilisée pour garantir le contrôle qualité et de processus de sous-ensembles de connecteur de plus en plus complexes.

Les tendances technologiques comme la modularisation et l'extension de fonctions, offrent de nouvelles opportunités de développement aux connecteurs dans tous les domaines d'application. Mais ces tendances augmentent en même temps les exigences dans le domaine des mesures et de la technologie de contrôle utilisée pour garantir le contrôle qualité et de processus de sous-ensembles de connecteur de plus en plus complexes.

Contrôle flexible et haut rendement de mesure

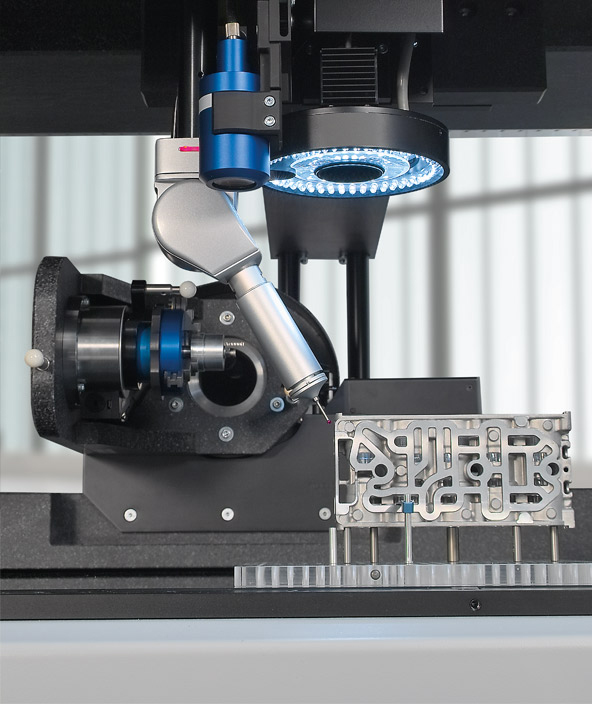

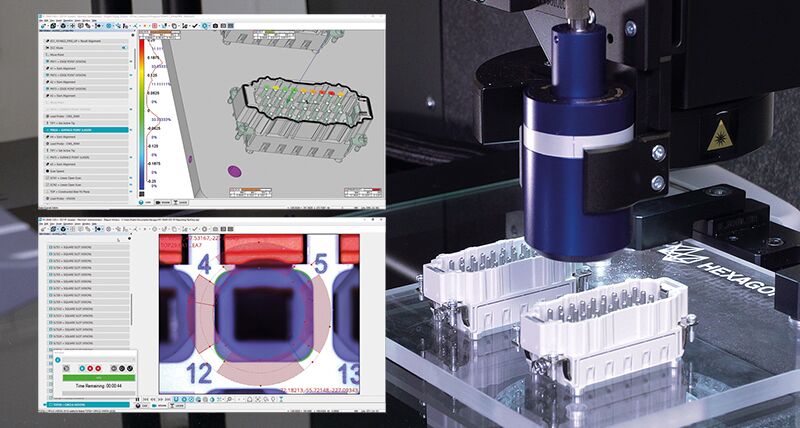

« Une performance technique maximale pour les plus petites dimensions ». Telle est la meilleure description des exigences posées aux connecteurs. Pour le contrôle qualité des sous-ensembles miniaturisés, la technologie de mesure appliquée doit offrir un haut degré de résolution et de précision. Divers types de connecteur et de boîtier exigent une adaptation flexible à différentes tâches d'inspection dimensionnelle. Les exigences sont complétées par une vitesse de mesure élevée. En intégrant plusieurs technologies dans une plateforme de mesure unique, de haute précision, les

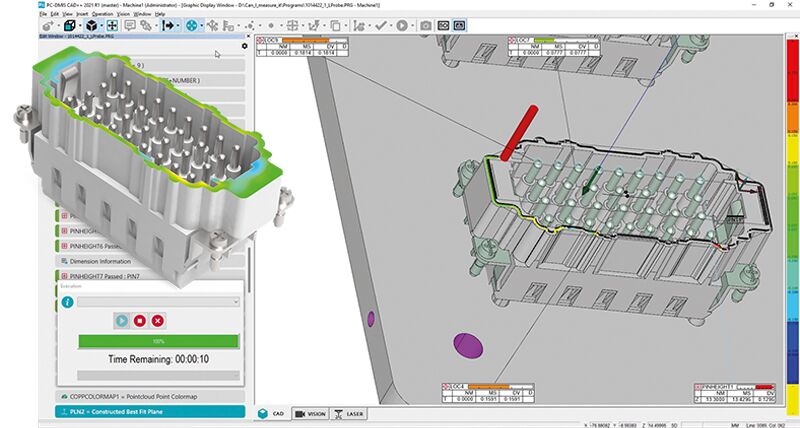

machines à mesurer tridimensionnelles (MMT) multicapteurs OPTIV M de Hexagon offrent une solution universelle pour la capture et l'analyse de la gamme complète d'erreurs géométriques de connecteurs. Elles sont particulièrement adaptées au contrôle d'échantillons initiaux de sous-ensembles de connecteur complexes dans le cadre de mesures entièrement automatiques.

Précision dimensionnelle des éléments de contact

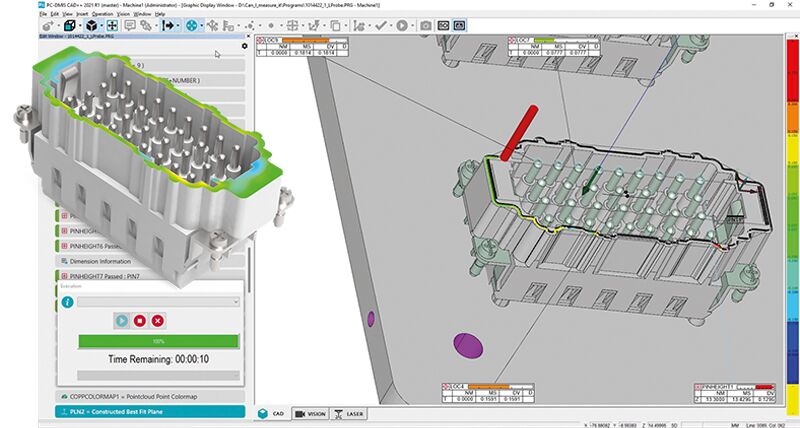

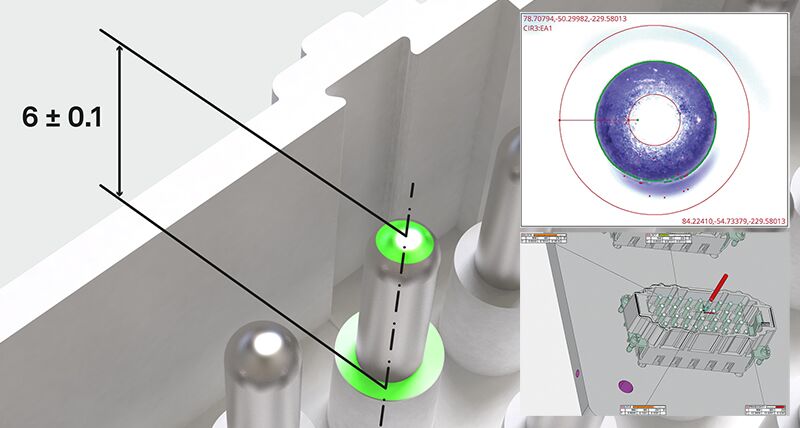

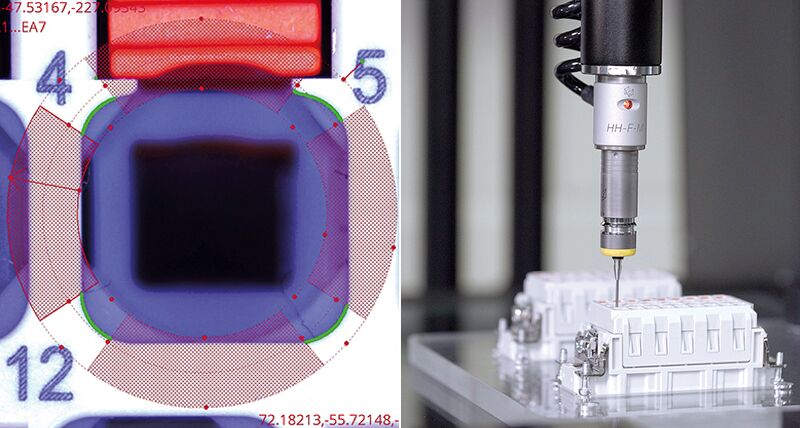

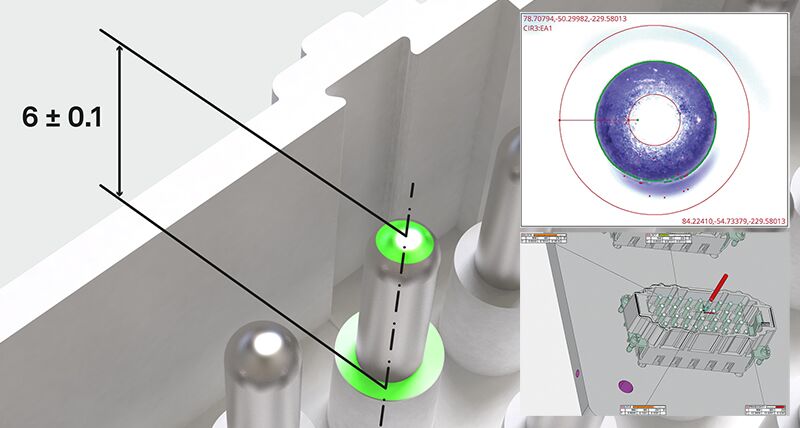

La connexion parfaite d'un connecteur est conditionnée par la précision dimensionnelle de ses éléments de contact électriques (broches). Durant le contrôle, la hauteur des broches (profondeur de logement) est mesurée par rapport à un plan de référence défini. La tolérance de longueur type se trouve dans la plage ± 0,1 mm. L'interaction parfaite des capteurs sans contact d'OPTIV M est l'avantage clé ; le capteur de caméra localise rapidement la position latérale des différentes extrémités de broche. Le logiciel de

métrologie PC-DMIS fournit à cet effet un algorithme de traitement d'image spécial qui permet une détection fiable de broches à la géométrie irrégulière, sur la base d'un calcul de centre de gravité. Durant le même cycle de mesure, la position verticale des broches est mesurée indépendamment de leur surface brillante avec le capteur à lumière blanche confocale chromatique. En raison du chemin de rayon axial de ce capteur de distance sans contact, il n'y a pas de projection d'ombres. Même les réseaux de broches fins et logés à une certaine profondeur du boîtier du connecteur sont donc détectés de façon fiable.

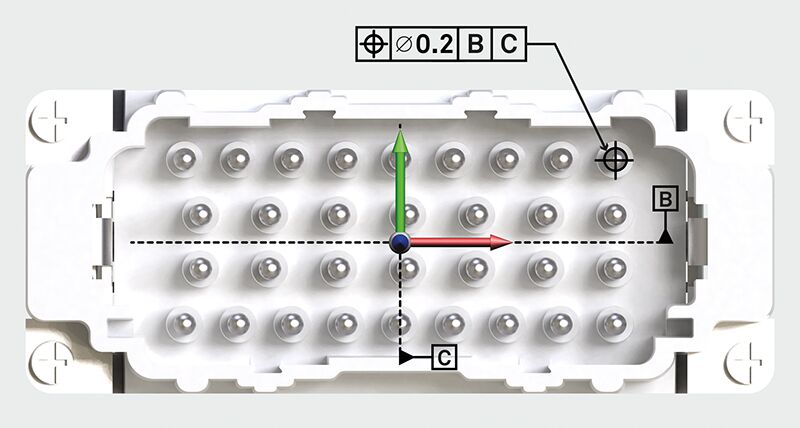

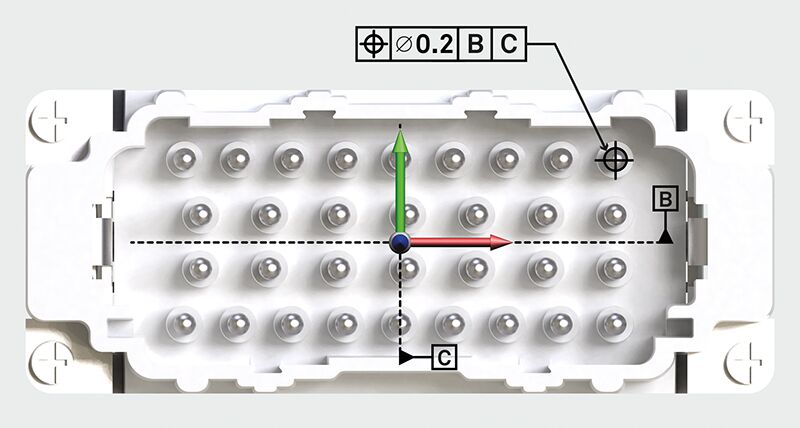

En outre, l'écart de position admissible de chaque extrémité de broche à partir de sa position zéro idéale est mesurée dans les axes X et Y. Le référentiel correspondant est réalisé au moyen d'une intersection construite dérivée des bords de référence mesurés sur le boîtier du connecteur.

Mesure de l'erreur de position admissible des extrémités de broche

Mesure de l'erreur de position admissible des extrémités de broche

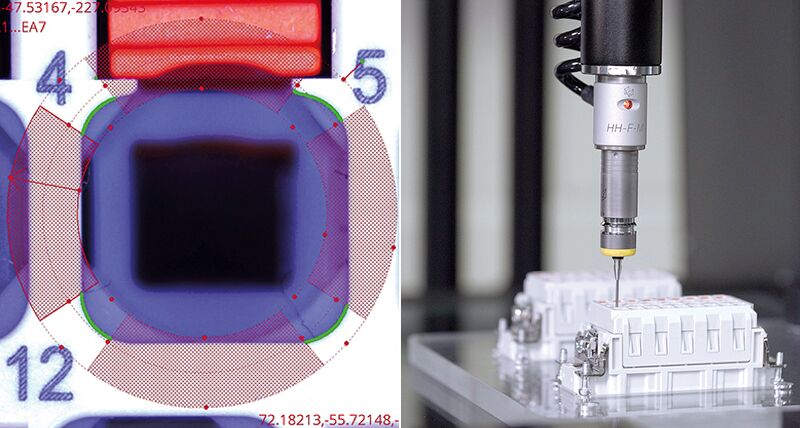

Les options d'éclairage variables du capteur de caméra garantissent une détection de bord hautement précise. Toutes les sources d'éclairage LED - l'éclairage coaxial du dessus, le rétroéclairage télécentrique et l'éclairage annulaire multisegment - peuvent être adaptées à la texture et à la couleur des différents connecteurs. Pendant l'exécution d'une routine de mesure, la fonction PC-DMIS SensiLight vérifie si une adaptation de l'éclairage est nécessaire et aide l'utilisateur à sélectionner le réglage correct.

Contrôle fonctionnel du boîtier de raccord

Pour certains connecteurs - notamment dans l'industrie automobile et dans le secteur de la mobilité électrique - la résistance aux influences environnementales, à la saleté et à l'humidité sont des exigences mécaniques importantes. La planéité des surfaces de contact et d'étanchéité doit par conséquent être mesurée.

Mesure de la planéité des surfaces de contact et d'étanchéité sur le boîtier de raccord

En mode numérisation, le capteur à lumière blanche chromatique relève, indépendamment des surfaces et de l'éclairage, les profils de ligne sur les surfaces à mesurer avec une haute densité des points de mesure. Le logiciel de métrologie PC-DMIS intègre une série de méthodes basées sur la CAO pour la numérisation tactile et sans contact. Avec la fonction Scan de périmètre, le chemin de numérisation pour le capteur à lumière blanche sans contact est généré directement sur le modèle CAO du connecteur. Le scan suit alors automatiquement un décalage défini du contour nominal de la surface d'étanchéité sélectionnée. Pour évaluer rapidement la conformité de la précision dimensionnelle des surfaces de contact et d'étanchéité critiques, les données de mesure peuvent être analysées par rapport au modèle CAO pendant l'exécution de la routine de mesure et être visualisées comme présentation d'écarts en couleurs.

Le côté femelle des raccords pose aussi des défis métrologiques. Dans les processus de surmoulage ou de moulage par injection, les plus petites cavités peuvent être réalisées dans des clusters très denses.

Mesure multicapteur de l'orientation spatiale des douilles de raccord

Mesure multicapteur de l'orientation spatiale des douilles de raccord

Leur inclinaison par rapport à un plan de référence défini est une dimension fonctionnelle importante des raccords et doit être mesurée. Pour effectuer cette tâche, la machine à mesurer tridimensionnelle OPTIV M combine un capteur de caméra et un palpeur à déclenchement tactile dans le même cycle de mesure, et toutes les mesures sont effectuées conformément au dessin, sans rebridage de la pièce à examiner. En premier lieu, la MMT relève la position des cavités avec des mesures optiques. Ensuite, elle mesure les éléments géométriques standard avec le palpeur à déclenchement tactile dans des plans de section verticaux définis. Un axe construit fournit alors l'orientation spatiale de la cavité correspondante. Avec deux axes indépendants pour le capteur optique et le palpeur tactile, la

technologie OPTIV Dual Z offre la meilleure accessibilité des caractéristiques à contrôler, avec un risque de collision très limité. En outre, l'équipement réduit au maximum les temps de programmation et de mesure.

Les tendances technologiques comme la modularisation et l'extension de fonctions, offrent de nouvelles opportunités de développement aux connecteurs dans tous les domaines d'application. Mais ces tendances augmentent en même temps les exigences dans le domaine des mesures et de la technologie de contrôle utilisée pour garantir le contrôle qualité et de processus de sous-ensembles de connecteur de plus en plus complexes.

Les tendances technologiques comme la modularisation et l'extension de fonctions, offrent de nouvelles opportunités de développement aux connecteurs dans tous les domaines d'application. Mais ces tendances augmentent en même temps les exigences dans le domaine des mesures et de la technologie de contrôle utilisée pour garantir le contrôle qualité et de processus de sous-ensembles de connecteur de plus en plus complexes. La connexion parfaite d'un connecteur est conditionnée par la précision dimensionnelle de ses éléments de contact électriques (broches). Durant le contrôle, la hauteur des broches (profondeur de logement) est mesurée par rapport à un plan de référence défini. La tolérance de longueur type se trouve dans la plage ± 0,1 mm. L'interaction parfaite des capteurs sans contact d'OPTIV M est l'avantage clé ; le capteur de caméra localise rapidement la position latérale des différentes extrémités de broche. Le logiciel de métrologie PC-DMIS fournit à cet effet un algorithme de traitement d'image spécial qui permet une détection fiable de broches à la géométrie irrégulière, sur la base d'un calcul de centre de gravité. Durant le même cycle de mesure, la position verticale des broches est mesurée indépendamment de leur surface brillante avec le capteur à lumière blanche confocale chromatique. En raison du chemin de rayon axial de ce capteur de distance sans contact, il n'y a pas de projection d'ombres. Même les réseaux de broches fins et logés à une certaine profondeur du boîtier du connecteur sont donc détectés de façon fiable.

La connexion parfaite d'un connecteur est conditionnée par la précision dimensionnelle de ses éléments de contact électriques (broches). Durant le contrôle, la hauteur des broches (profondeur de logement) est mesurée par rapport à un plan de référence défini. La tolérance de longueur type se trouve dans la plage ± 0,1 mm. L'interaction parfaite des capteurs sans contact d'OPTIV M est l'avantage clé ; le capteur de caméra localise rapidement la position latérale des différentes extrémités de broche. Le logiciel de métrologie PC-DMIS fournit à cet effet un algorithme de traitement d'image spécial qui permet une détection fiable de broches à la géométrie irrégulière, sur la base d'un calcul de centre de gravité. Durant le même cycle de mesure, la position verticale des broches est mesurée indépendamment de leur surface brillante avec le capteur à lumière blanche confocale chromatique. En raison du chemin de rayon axial de ce capteur de distance sans contact, il n'y a pas de projection d'ombres. Même les réseaux de broches fins et logés à une certaine profondeur du boîtier du connecteur sont donc détectés de façon fiable.