Multisensor-Messung von mehrpoligen Steckverbindern

Erstmuster-Prüfung von komplexen Steckverbinder-Baugruppen in automatisierten Messzyklen

Kontakt

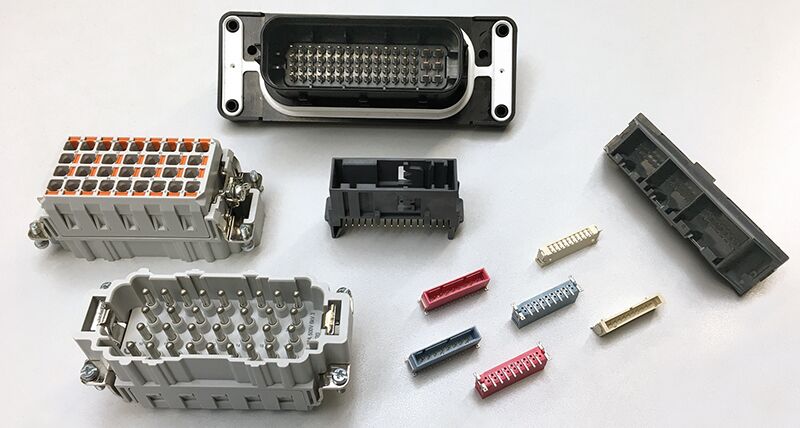

Kfz-Elektronik, Konsumelektronik, Telekommunikation, Datentechnik, Industrieelektronik: In einer Vielzahl von elektrischen und elektronischen Systemen gewährleisten Steckverbinder in unterschiedlichen Bauformen und mit einer großen Technologievielfalt die Signalübertragung und die Stromversorgung.

Technologische Trends wie Modularisierung, Miniaturisierung und Funktionserweiterung eröffnen Perspektiven für weiteres Wachstum bei Steckverbindern in allen Anwendungsbereichen. Gleichermaßen definieren sie aber auch erhöhte Anforderungen an die Mess- und Prüftechnik, die im Rahmen der Qualitäts- und Prozesskontrolle von immer komplexeren Steckverbinder-Baugruppen zum Einsatz kommt.

Technologische Trends wie Modularisierung, Miniaturisierung und Funktionserweiterung eröffnen Perspektiven für weiteres Wachstum bei Steckverbindern in allen Anwendungsbereichen. Gleichermaßen definieren sie aber auch erhöhte Anforderungen an die Mess- und Prüftechnik, die im Rahmen der Qualitäts- und Prozesskontrolle von immer komplexeren Steckverbinder-Baugruppen zum Einsatz kommt.

Flexible Prüfmöglichkeiten und hoher Messdurchsatz

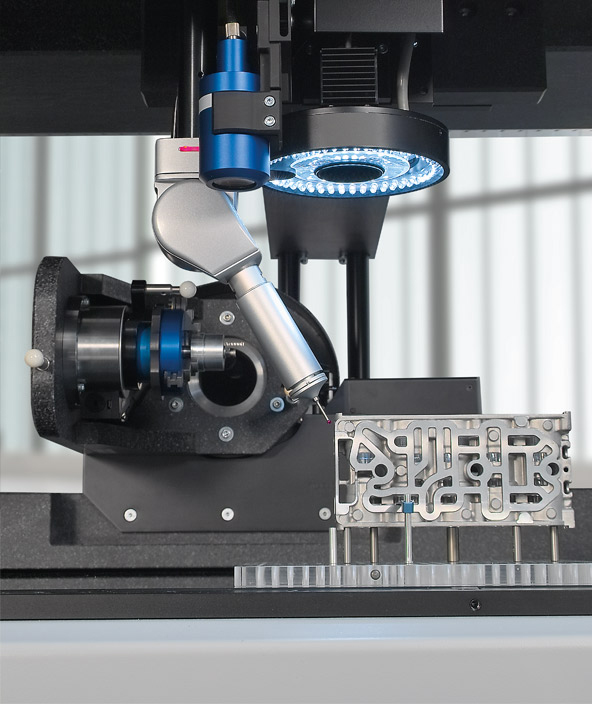

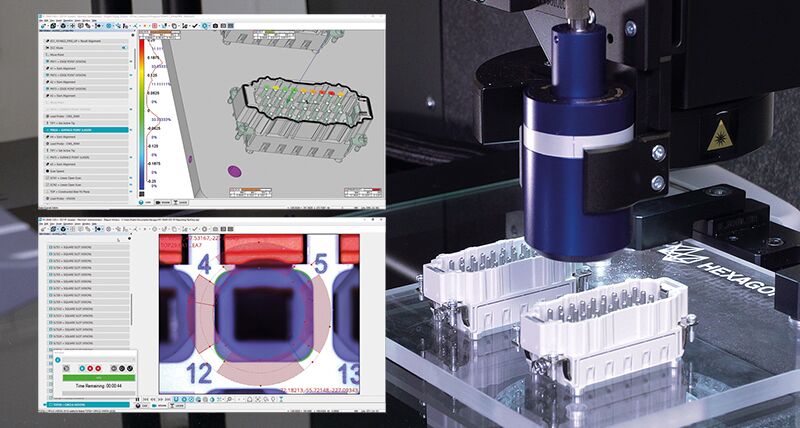

Maximale technische Leistung bei kleinster Größe: So lassen sich die steigenden Anforderungen an Steckverbinder am besten beschreiben. Für die Qualitätskontrolle der miniaturisierten Baugruppen muss die dafür eingesetzte Messtechnik eine hohe Auflösung und Genauigkeit bieten. Vielfältige Steckverbinder-Typen und -Gehäusevarianten fordern die flexible Anpassung an variable dimensionale Prüfaufgaben. Eine hohe Messgeschwindigkeit erweitert das Anforderungsprofil zusätzlich. Durch die Integration mehrerer Sensortechnologien in eine einzige hochgenaue Messplattform bieten OPTIV M Multisensor-Koordinatenmessgeräte (KMG) von Hexagon eine universelle Lösung für die Erfassung und Analyse des gesamten Spektrums möglicher geometrischer Fehler von Steckverbindern. Sie eignen sich daher besonders für die Erstmusterprüfung komplexer Steckverbinder-Baugruppen in vollständig automatisierten Messzyklen.Maßhaltigkeit der Kontaktelemente

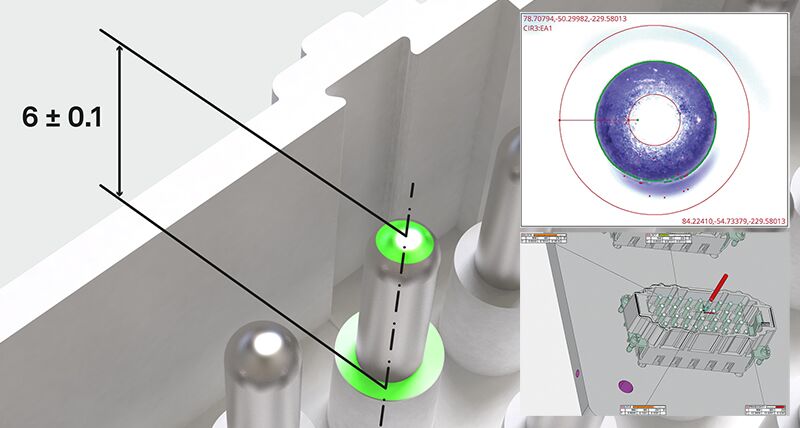

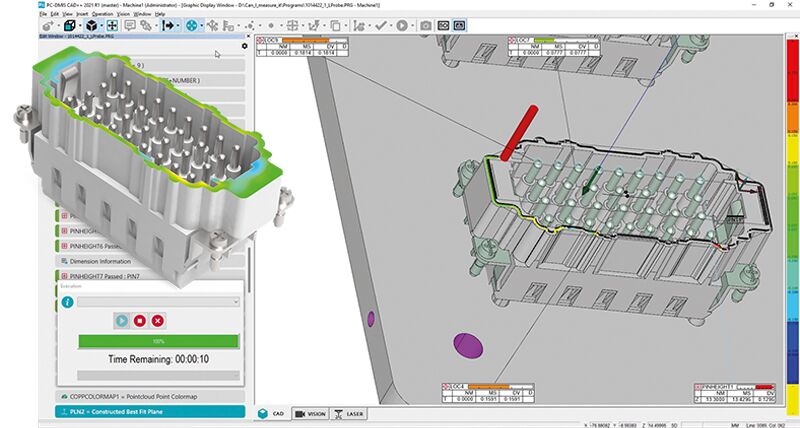

Die perfekte Kontaktierung eines Steckverbinders wird durch die Maßhaltigkeit seiner elektrischen Kontaktelemente (Steckerstifte, Pins) gewährleistet. Zur Überprüfung wird die Höhe der Pins (Setztiefe) relativ zu einer definierten Referenzebene gemessen. Die typische Längentoleranz liegt dabei im Bereich von ± 0,1 mm. Es ist das perfekte Zusammenspiel der berührungslosen Sensoren der OPTIV M, das hier die Lösung ausmacht: Der Kamerasensor lokalisiert schnell die laterale Position der einzelnen Pin-Spitzen. Dazu stellt die Messsoftware PC-DMIS einen speziellen Bildverarbeitungsalgorithmus zur Verfügung, mit dem auch unregelmäßig geformte Pins auf der Basis einer Flächenschwerpunktberechnung zuverlässig erfasst werden. Im selben Messablauf wird die vertikale Position der Pins unabhängig von ihrer glänzenden Oberfläche mit dem chromatisch-konfokalen Weißlichtsensor gemessen. Durch den axialen Strahlengang dieses berührungslosen

Abstandssensors treten keine Abschattungseffekte auf, sodass selbst enge und tief im Steckverbinder-Gehäuse liegende Pin-Raster sicher erfasst werden.

Die perfekte Kontaktierung eines Steckverbinders wird durch die Maßhaltigkeit seiner elektrischen Kontaktelemente (Steckerstifte, Pins) gewährleistet. Zur Überprüfung wird die Höhe der Pins (Setztiefe) relativ zu einer definierten Referenzebene gemessen. Die typische Längentoleranz liegt dabei im Bereich von ± 0,1 mm. Es ist das perfekte Zusammenspiel der berührungslosen Sensoren der OPTIV M, das hier die Lösung ausmacht: Der Kamerasensor lokalisiert schnell die laterale Position der einzelnen Pin-Spitzen. Dazu stellt die Messsoftware PC-DMIS einen speziellen Bildverarbeitungsalgorithmus zur Verfügung, mit dem auch unregelmäßig geformte Pins auf der Basis einer Flächenschwerpunktberechnung zuverlässig erfasst werden. Im selben Messablauf wird die vertikale Position der Pins unabhängig von ihrer glänzenden Oberfläche mit dem chromatisch-konfokalen Weißlichtsensor gemessen. Durch den axialen Strahlengang dieses berührungslosen

Abstandssensors treten keine Abschattungseffekte auf, sodass selbst enge und tief im Steckverbinder-Gehäuse liegende Pin-Raster sicher erfasst werden.

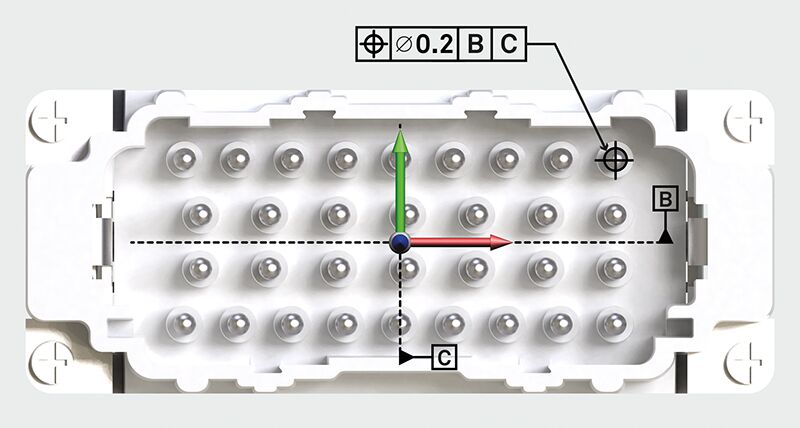

Messung der zulässigen Lageabweichung der Pin-Spitzen

Funktionale Prüfung des Steckverbinder-Gehäuses

Für einige Steckverbinder – insbesondere aus der Automobilindustrie und dem Bereich E-Mobilität – sind Beständigkeit gegen Umwelteinflüsse und damit Schmutz- und Feuchtigkeitsdichtheit wichtige mechanische Anforderungen. Die Ebenheit von Kontakt- und Dichtflächen muss daher geprüft werden.

Messung der Ebenheit von Kontakt- und Dichtflächen am Steckverbinder-Gehäuse

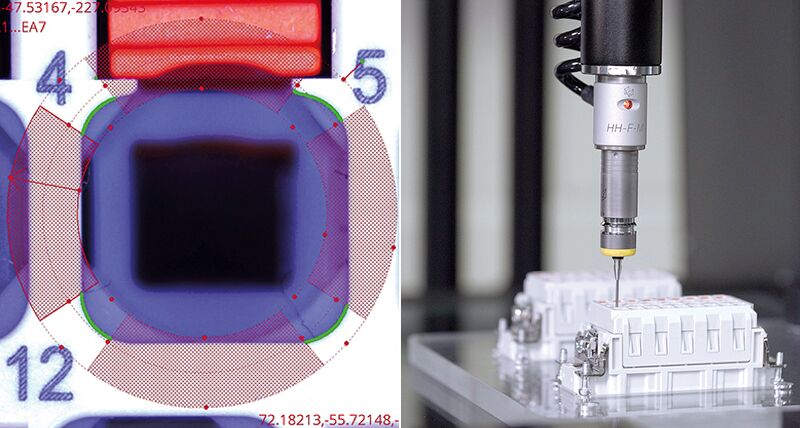

Auch die Buchsenseite von Steckverbindern hält messtechnische Herausforderungen parat. Im Spritzguss- bzw. Umspritzverfahren lassen sich kleinste Kavitäten in dichter Anordnung herstellen.

Multisensor-Messung der räumlichen Lage der Stecker-Buchsen