Plus rapide et plus précis avec le palpeur-outil laser

Modell- Und Formenbau Schmidgall, Allemagne

Contact

Cela fait des années déjà que les fabricants de modèles et de moules prennent leurs mesures avec des palpeurs de mesure et logiciels de m&h. Les palpeurs-outil laser m&h mesurent maintenant les outils directement dans la machine, ce qui contribue à de nettes améliorations de la production.

On voit ici le changement de structure: Wüstenrot, en plein centre de la réserve naturelle du Jura souabe-franconien: L’entreprise Schmidgall, fabricant moderne de modèles et de moules, installé avec 16 collaborateurs et un parc innovant de machines, travaille maintenant là où se trouvait une fabrique de cigares.

Elle y réalise avec précision des rotomoulages, des moulages par étirage profond sous vide et par moussage, ainsi que des dispositifs de fraisage et des jauges. Principalement en aluminium, mais aussi en uréeformol (Ureol), fonte grise, acier ou divers matériaux de synthèse, et parfois en bois.Des pièces dont la longueur d’arête peut aller jusqu’à 4 000 x 3 000 x 1 250 mm y sont usinées par enlèvement de copeaux.Les acheteurs proviennent surtout de l’industrie et du sport automobile et ses fournisseurs, mais aussi d’autres secteurs jusqu’aux instituts scientifiques.

Avec les machines, l’entreprise Schmidgall a collecté les expériences les plus diverses en terme de palpeursde mesure et palpeurs-outils de différents fabricants. L’entreprise a investi dans un palpeur de mesure m&h de 2008 en même temps qu’un imposant centre d’usinage à 5 axes de Zimmermann. En raison des grandes courses de déplacement et de la machine à 5 axes, on a choisi un transfert de données par signal radio.Le palpeur de mesure radio m&h fonctionne avec 64 canaux que vous pouvez librement sélectionner, sur une fréquence radio industrielle protégée d’environ 433 MHz. Pendant toute la durée de connexion de la machine, le récepteur scanne les chaînes radio et signale la réception de signaux parasites sur l’un des canaux le cas échéant.Ce canal est verrouillé pour l’exploitation avec le palpeur de mesure afin d’éviter les signaux erronés ou l’arrêt involontaire de la machine.La puissance du signal de la communication radio m&h assure un transfert sûr et rapide des données à la commande, y compris dans des conditions défavorables telles que de grandes distances dans l’espace d’usinage ou de profondes cavités dans les pièces usinées.

Avec les machines, l’entreprise Schmidgall a collecté les expériences les plus diverses en terme de palpeursde mesure et palpeurs-outils de différents fabricants. L’entreprise a investi dans un palpeur de mesure m&h de 2008 en même temps qu’un imposant centre d’usinage à 5 axes de Zimmermann. En raison des grandes courses de déplacement et de la machine à 5 axes, on a choisi un transfert de données par signal radio.Le palpeur de mesure radio m&h fonctionne avec 64 canaux que vous pouvez librement sélectionner, sur une fréquence radio industrielle protégée d’environ 433 MHz. Pendant toute la durée de connexion de la machine, le récepteur scanne les chaînes radio et signale la réception de signaux parasites sur l’un des canaux le cas échéant.Ce canal est verrouillé pour l’exploitation avec le palpeur de mesure afin d’éviter les signaux erronés ou l’arrêt involontaire de la machine.La puissance du signal de la communication radio m&h assure un transfert sûr et rapide des données à la commande, y compris dans des conditions défavorables telles que de grandes distances dans l’espace d’usinage ou de profondes cavités dans les pièces usinées.

„Nous devons parfois plonger dans des moules profonds. Le palpeur de mesure m&h fonctionne même dans le dernier recoin“ confirme Manfred Schmidgall.

Comparé aux palpeurs de mesure d’autres fabricants, Schmidgall souligne la facilité d’entretien et le très faible coût des piles des palpeurs m&h. Tandis que d’autres modèles ont parfois besoin de piles spéciales onéreuses, les palpeurs de mesure de m&h fonctionnent avec des piles standards que l’on peut trouver n’importe où en cas d’urgence.Le changement de pile est simple, rapide et sans outil.Le récepteur surveille l’état de charge des piles et signale la nécessité de changer les piles lorsque c’est recommandé.

En 2011, Schmidgall a ensuite acquis le logiciel 3D Form Inspect de m&h. Ce logiciel est capable de compenser en quelques minutes valeurs réelles/de consigne entre les données CAD (APO) et les données réelles de la pièce usinée. Les données ainsi acquises garantissent la sécurité aux conducteurs de machines ainsi que le contrôle de qualité alors que la pièce est encore serrée dans la machine. Avec une procédure brevetée pour m&h, le palpeur de mesure est brièvement étalonné dans tous les angles requis et les corrections sont intégrées dans l’évaluation.Ce qui garantit la prise en compte des influences thermiques et des charges de la machine, qui sont alors intégrées dans le calcul des valeurs de mesure. C’est le seul moyen d’assurer des données uniformes qui pourront éventuellement être reproduites ultérieurement sur une machine de mesure. Cette sécurité permet à Schmidgall de fraiser des moules avec une précision absolue.

Etant donné que les clients souhaitent régulièrement un rapport de mesure avec leur pièce usinée, Schmidgall peut répondre rapidement à ce souhait sans devoir investir dans une machine de mesure.

Les avantages du module logiciel Best Fit sont particulièrement mis en évidence. Ce module permet de palper les contours d’une pièce sur les points essentiels et de saisir leur position réelle dans le serrage.Le logiciel compare ensuite le décalage avec les valeurs de consigne, et permet d’ajuster le logiciel d’usinage de la commande sur la position réelle de la pièce usinée.„Avec le logiciel Mit 3D Form Inspect, nous sommes deux fois plus rapides avec les pièces en fonte“ apprécie Manfred Schmidgall. „La programmation avec 3D Form Inspect se fait quasiment en marge du montage.“ Ce paramétrage, qui prend normalement beaucoup de temps, est souvent requis pour les réparations et l’usinage de pièces en fonte. Schmidgall se félicite des résultats expérimentés avec cet outil pour le moulage de baignoires ou d’éléments d’habillage dans l’industrie automobile par exemple, entre autres bien sûr.„Nous sommes nettement plus rapides et plus précis avec ce logiciel. L’ajustement automatique évite des erreurs“ explique Manfred Schmidgall.

En terme de mesures d’outils sur machines, l’entreprise Schmidgall a acquis beaucoup d’expérience au fil des années.Mais elle était très loin d’être satisfaite et déplorait souvent de coûteuses réparations. D’où l’évidence de tester le palpeur-outil laser de m&h prédestiné aux conditions particulièrement difficiles qui règnent dans l’environnement des machines-outil, sans parler de son prix attrayant.

Nous recommandons vivement les appareils de m&h

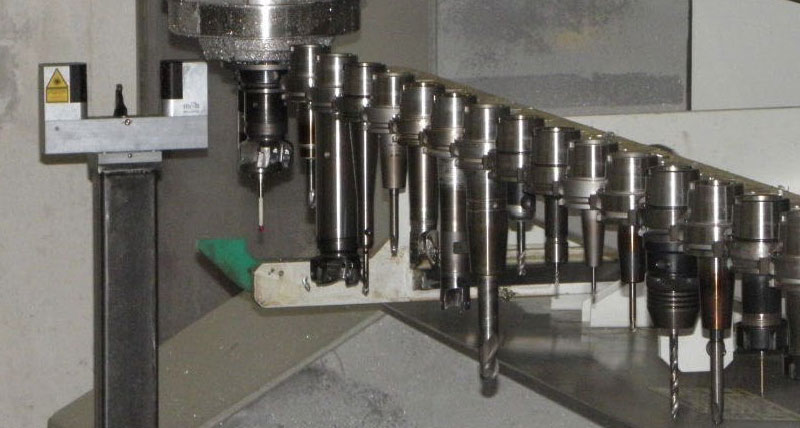

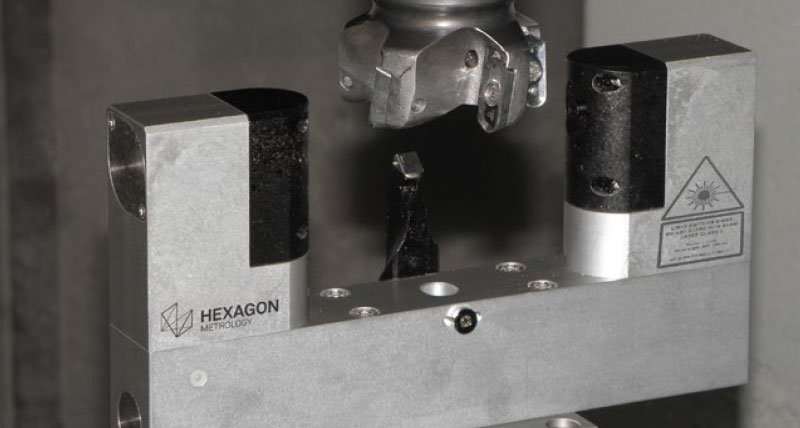

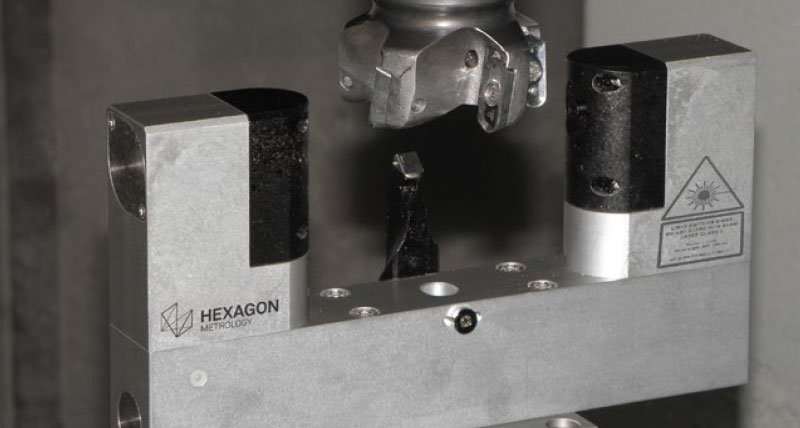

C’est ainsi que le centre d’usinage 5 axes de Zimmermann a été équipé d’un palpeur-outil laser de m&h. Le palpeur-outil laser LTS35.65 de m&h est installé sur un montant au bord de l’espace d’usinage et juste à côté du changeur d’outil; il mesure principalement longueur et diamètre de l’outil dans la broche, à la vitesse nominale de l’usinage en cours. Ce qui permet à Schmidgall d’économiser un appareil de préréglage de l’outil et d’être beaucoup plus précis étant donné que la situation de serrage avec la force d’introduction de la broche, la position dans le cône de réception, et les interactions thermiques dans la broche d’usinage, sont prises en compte pendant la mesure. „Nous sommes plus rapides et le décalage de surface est nettement réduit“ confirme Alexander Schulz, directeur technique de Schmidgall.

Le dispositif de soufflage du palpeur-outil laser m&h a beaucoup impressionné. Il se compose d’une buse Laval, initialement élaborée pour les systèmes de propulsion spatiales. Le jet d’air de cette buse est orienté de manière ciblée, mais aussi accéléré, assurant ainsi une vitesse ultrasonique du flux d’air en son centre. Ce puissant jet se focalise au centre du laser, ôtant fiablement toute impureté adhérant éventuellement à l’outil.De cette manière, seul le tranchant d’outil est mesuré, et non la saleté.

Mais le palpeur-outil laser étant installé dans l’espace d’usinage, il ne doit surtout pas être sali ni arrosé de lubrifiant, y compris à l’arrêt.Pour cela, le LT35.65 est équipé de chambres hyperbares devant l’optique laser, lesquelles se remplissent d’air comprimé après fermeture de la chambre. A sa prochaine ouverture, cette surpression d’environ 4 bar nettoie par soufflage le système optique d’éventuelles particules déposées. L’outil est mesuré sous air comprimé afin d’empêcher la projection de saleté ou de réfrigérant dans le système optique.Schmidgall salue la fiabilité et la précision de ce système, ainsi que la simplicité des cycles, qui, au passage, permettent de contrôler les tranchants des outils, ouvrant à ce palpeur-outil laser des possibilités d’utilisation supplémentaires, y compris dans des installations automatisées.

L’introduction de nouvelles technologies telles que la mesure laser d’outils, entraîne également un changement de la structure au sein de l’entreprise car l’opérateur a maintenant plus de responsabilités et de compétences. D’autre part, la technologie de plus en plus fiable et facile à manier allège le travail au quotidien. „Avec les instruments de mesure de m&h, nous sommes devenus plus rapides et plus précis“ résume Manfred Schmidgall. Puis, d’ajouter avec la typique réserve souabe: „Nous sommes très satisfaits et nous recommandons vivement ces instruments. La prochaine machine sera commandée avec m&h, et avec le laser aussi!“ Quand on connaît la mentalité de la région, on saisit toute l’ampleur de telles louanges.

On voit ici le changement de structure: Wüstenrot, en plein centre de la réserve naturelle du Jura souabe-franconien: L’entreprise Schmidgall, fabricant moderne de modèles et de moules, installé avec 16 collaborateurs et un parc innovant de machines, travaille maintenant là où se trouvait une fabrique de cigares.

Elle y réalise avec précision des rotomoulages, des moulages par étirage profond sous vide et par moussage, ainsi que des dispositifs de fraisage et des jauges. Principalement en aluminium, mais aussi en uréeformol (Ureol), fonte grise, acier ou divers matériaux de synthèse, et parfois en bois.Des pièces dont la longueur d’arête peut aller jusqu’à 4 000 x 3 000 x 1 250 mm y sont usinées par enlèvement de copeaux.Les acheteurs proviennent surtout de l’industrie et du sport automobile et ses fournisseurs, mais aussi d’autres secteurs jusqu’aux instituts scientifiques.

Avec les machines, l’entreprise Schmidgall a collecté les expériences les plus diverses en terme de palpeursde mesure et palpeurs-outils de différents fabricants. L’entreprise a investi dans un palpeur de mesure m&h de 2008 en même temps qu’un imposant centre d’usinage à 5 axes de Zimmermann. En raison des grandes courses de déplacement et de la machine à 5 axes, on a choisi un transfert de données par signal radio.Le palpeur de mesure radio m&h fonctionne avec 64 canaux que vous pouvez librement sélectionner, sur une fréquence radio industrielle protégée d’environ 433 MHz. Pendant toute la durée de connexion de la machine, le récepteur scanne les chaînes radio et signale la réception de signaux parasites sur l’un des canaux le cas échéant.Ce canal est verrouillé pour l’exploitation avec le palpeur de mesure afin d’éviter les signaux erronés ou l’arrêt involontaire de la machine.La puissance du signal de la communication radio m&h assure un transfert sûr et rapide des données à la commande, y compris dans des conditions défavorables telles que de grandes distances dans l’espace d’usinage ou de profondes cavités dans les pièces usinées.

Avec les machines, l’entreprise Schmidgall a collecté les expériences les plus diverses en terme de palpeursde mesure et palpeurs-outils de différents fabricants. L’entreprise a investi dans un palpeur de mesure m&h de 2008 en même temps qu’un imposant centre d’usinage à 5 axes de Zimmermann. En raison des grandes courses de déplacement et de la machine à 5 axes, on a choisi un transfert de données par signal radio.Le palpeur de mesure radio m&h fonctionne avec 64 canaux que vous pouvez librement sélectionner, sur une fréquence radio industrielle protégée d’environ 433 MHz. Pendant toute la durée de connexion de la machine, le récepteur scanne les chaînes radio et signale la réception de signaux parasites sur l’un des canaux le cas échéant.Ce canal est verrouillé pour l’exploitation avec le palpeur de mesure afin d’éviter les signaux erronés ou l’arrêt involontaire de la machine.La puissance du signal de la communication radio m&h assure un transfert sûr et rapide des données à la commande, y compris dans des conditions défavorables telles que de grandes distances dans l’espace d’usinage ou de profondes cavités dans les pièces usinées. „Nous devons parfois plonger dans des moules profonds. Le palpeur de mesure m&h fonctionne même dans le dernier recoin“ confirme Manfred Schmidgall.

Comparé aux palpeurs de mesure d’autres fabricants, Schmidgall souligne la facilité d’entretien et le très faible coût des piles des palpeurs m&h. Tandis que d’autres modèles ont parfois besoin de piles spéciales onéreuses, les palpeurs de mesure de m&h fonctionnent avec des piles standards que l’on peut trouver n’importe où en cas d’urgence.Le changement de pile est simple, rapide et sans outil.Le récepteur surveille l’état de charge des piles et signale la nécessité de changer les piles lorsque c’est recommandé.

En 2011, Schmidgall a ensuite acquis le logiciel 3D Form Inspect de m&h. Ce logiciel est capable de compenser en quelques minutes valeurs réelles/de consigne entre les données CAD (APO) et les données réelles de la pièce usinée. Les données ainsi acquises garantissent la sécurité aux conducteurs de machines ainsi que le contrôle de qualité alors que la pièce est encore serrée dans la machine. Avec une procédure brevetée pour m&h, le palpeur de mesure est brièvement étalonné dans tous les angles requis et les corrections sont intégrées dans l’évaluation.Ce qui garantit la prise en compte des influences thermiques et des charges de la machine, qui sont alors intégrées dans le calcul des valeurs de mesure. C’est le seul moyen d’assurer des données uniformes qui pourront éventuellement être reproduites ultérieurement sur une machine de mesure. Cette sécurité permet à Schmidgall de fraiser des moules avec une précision absolue.

Etant donné que les clients souhaitent régulièrement un rapport de mesure avec leur pièce usinée, Schmidgall peut répondre rapidement à ce souhait sans devoir investir dans une machine de mesure.

Les avantages du module logiciel Best Fit sont particulièrement mis en évidence. Ce module permet de palper les contours d’une pièce sur les points essentiels et de saisir leur position réelle dans le serrage.Le logiciel compare ensuite le décalage avec les valeurs de consigne, et permet d’ajuster le logiciel d’usinage de la commande sur la position réelle de la pièce usinée.„Avec le logiciel Mit 3D Form Inspect, nous sommes deux fois plus rapides avec les pièces en fonte“ apprécie Manfred Schmidgall. „La programmation avec 3D Form Inspect se fait quasiment en marge du montage.“ Ce paramétrage, qui prend normalement beaucoup de temps, est souvent requis pour les réparations et l’usinage de pièces en fonte. Schmidgall se félicite des résultats expérimentés avec cet outil pour le moulage de baignoires ou d’éléments d’habillage dans l’industrie automobile par exemple, entre autres bien sûr.„Nous sommes nettement plus rapides et plus précis avec ce logiciel. L’ajustement automatique évite des erreurs“ explique Manfred Schmidgall.

En terme de mesures d’outils sur machines, l’entreprise Schmidgall a acquis beaucoup d’expérience au fil des années.Mais elle était très loin d’être satisfaite et déplorait souvent de coûteuses réparations. D’où l’évidence de tester le palpeur-outil laser de m&h prédestiné aux conditions particulièrement difficiles qui règnent dans l’environnement des machines-outil, sans parler de son prix attrayant.

Nous recommandons vivement les appareils de m&h

C’est ainsi que le centre d’usinage 5 axes de Zimmermann a été équipé d’un palpeur-outil laser de m&h. Le palpeur-outil laser LTS35.65 de m&h est installé sur un montant au bord de l’espace d’usinage et juste à côté du changeur d’outil; il mesure principalement longueur et diamètre de l’outil dans la broche, à la vitesse nominale de l’usinage en cours. Ce qui permet à Schmidgall d’économiser un appareil de préréglage de l’outil et d’être beaucoup plus précis étant donné que la situation de serrage avec la force d’introduction de la broche, la position dans le cône de réception, et les interactions thermiques dans la broche d’usinage, sont prises en compte pendant la mesure. „Nous sommes plus rapides et le décalage de surface est nettement réduit“ confirme Alexander Schulz, directeur technique de Schmidgall.

Le dispositif de soufflage du palpeur-outil laser m&h a beaucoup impressionné. Il se compose d’une buse Laval, initialement élaborée pour les systèmes de propulsion spatiales. Le jet d’air de cette buse est orienté de manière ciblée, mais aussi accéléré, assurant ainsi une vitesse ultrasonique du flux d’air en son centre. Ce puissant jet se focalise au centre du laser, ôtant fiablement toute impureté adhérant éventuellement à l’outil.De cette manière, seul le tranchant d’outil est mesuré, et non la saleté.

Mais le palpeur-outil laser étant installé dans l’espace d’usinage, il ne doit surtout pas être sali ni arrosé de lubrifiant, y compris à l’arrêt.Pour cela, le LT35.65 est équipé de chambres hyperbares devant l’optique laser, lesquelles se remplissent d’air comprimé après fermeture de la chambre. A sa prochaine ouverture, cette surpression d’environ 4 bar nettoie par soufflage le système optique d’éventuelles particules déposées. L’outil est mesuré sous air comprimé afin d’empêcher la projection de saleté ou de réfrigérant dans le système optique.Schmidgall salue la fiabilité et la précision de ce système, ainsi que la simplicité des cycles, qui, au passage, permettent de contrôler les tranchants des outils, ouvrant à ce palpeur-outil laser des possibilités d’utilisation supplémentaires, y compris dans des installations automatisées.

L’introduction de nouvelles technologies telles que la mesure laser d’outils, entraîne également un changement de la structure au sein de l’entreprise car l’opérateur a maintenant plus de responsabilités et de compétences. D’autre part, la technologie de plus en plus fiable et facile à manier allège le travail au quotidien. „Avec les instruments de mesure de m&h, nous sommes devenus plus rapides et plus précis“ résume Manfred Schmidgall. Puis, d’ajouter avec la typique réserve souabe: „Nous sommes très satisfaits et nous recommandons vivement ces instruments. La prochaine machine sera commandée avec m&h, et avec le laser aussi!“ Quand on connaît la mentalité de la région, on saisit toute l’ampleur de telles louanges.