Con presetting laser più veloci e precisi

Modell- Und Formenbau Schmidgall - Germania

Contattateci

Già da anni le aziende specializzate nella realizzazione di stampi e di modelli misurano con i tastatori e il software di m&h. Ora, con i presetting laser di m&h vengono misurati anche gli utensili nella macchina – con decisi miglioramenti della produzione.

Il luogo in cui diventa visibile il cambiamento strutturale è Wüstenrot al centro dell’area naturale protetta del Giura franco-svevo. Dove una volta si trovava una fabbrica di sigari, produce oggi la ditta Schmidgall, un’azienda specializzata nella realizzazione di stampi e modelli con 16 dipendenti e un parco macchine innovativo.

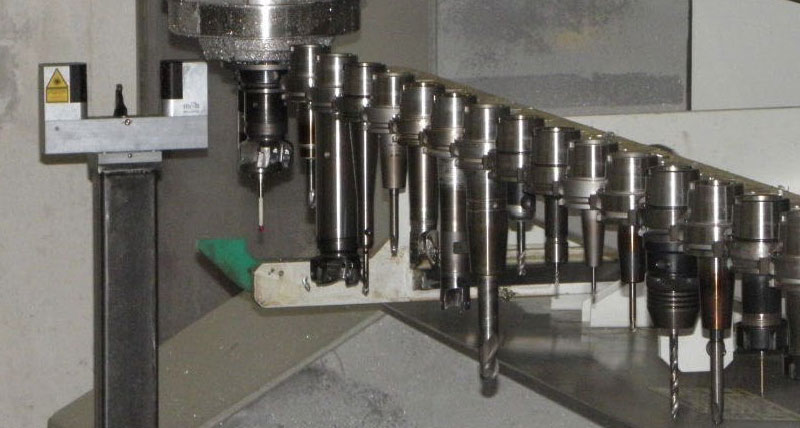

Qui vengono prodotti stampi per imbutitura profonda sottovuoto, stampi per schiuma e stampi rotazionali di precisione, come anche dispositivi di fresatura e calibri. Gli stampi sono principalmente di alluminio ma anche di ureol, ghisa grigia, acciaio o dei più diversi materiali, a volte anche di legno. Vengono lavorati ad asportazione di trucioli pezzi con una lunghezza degli spigoli fino a 4.000 x 3.000 x 1.250 mm. Gli acquirenti sono in particolare l’industria automobilistica e i suoi fornitori, quella delle automobili da corsa ma anche altri settori compresi gli istituti scientifici.

Nella ditta Schmidgall con le macchine si cominciarono ad utilizzare anche tastatori e presetting di diversi costruttori, raccogliendo così le più diverse esperienze d’impiego. Nel 2008 insieme a un grande centro di lavoro a 5 assi di Zimmermann s’investì anche in un tastatore di m&h. A causa dei lunghi percorsi di traslazione e della macchina a 5 assi si scelse la trasmissione mediante segnale radio. Il tastatore ad onde radio m&h funziona con 64 canali selezionabili liberamente nella banda radio protetta per uso industriale di 433 MHz. Durante tutta la durata di attivazione della macchina, il ricevitore scansiona i canali radio e comunica la presenza su un canale di segnali di disturbo estranei. L’uso di questo canale viene poi bloccato per il tastatore, allo scopo di evitare segnali errati o un arresto involontario della macchina. La potenza del segnale della comunicazione radio m&h assicura una trasmissione sicura e veloce al controllo, anche in condizioni sfavorevoli, quali grandi distanze nell’area di lavoro o cavità profonde degli utensili. “In parte dobbiamo immergerci in stampi profondi. Il tastatore di m&h funziona anche nell’ultimo angolo“, conferma Manfred Schmidgall.

Nella ditta Schmidgall con le macchine si cominciarono ad utilizzare anche tastatori e presetting di diversi costruttori, raccogliendo così le più diverse esperienze d’impiego. Nel 2008 insieme a un grande centro di lavoro a 5 assi di Zimmermann s’investì anche in un tastatore di m&h. A causa dei lunghi percorsi di traslazione e della macchina a 5 assi si scelse la trasmissione mediante segnale radio. Il tastatore ad onde radio m&h funziona con 64 canali selezionabili liberamente nella banda radio protetta per uso industriale di 433 MHz. Durante tutta la durata di attivazione della macchina, il ricevitore scansiona i canali radio e comunica la presenza su un canale di segnali di disturbo estranei. L’uso di questo canale viene poi bloccato per il tastatore, allo scopo di evitare segnali errati o un arresto involontario della macchina. La potenza del segnale della comunicazione radio m&h assicura una trasmissione sicura e veloce al controllo, anche in condizioni sfavorevoli, quali grandi distanze nell’area di lavoro o cavità profonde degli utensili. “In parte dobbiamo immergerci in stampi profondi. Il tastatore di m&h funziona anche nell’ultimo angolo“, conferma Manfred Schmidgall.

Nel confronto con i tastatori di altri costruttori, da Schmidgall si evidenzia la facilità di manutenzione e i costi decisamente ridotti per le batterie dei tastatori m&h. Mentre per altri modelli sono necessarie in parte batterie speciali, i tastatori di m&h funzionano di regola con batterie standard che in caso di necessità sono disponibili ovunque.

La sostituzione batteria è semplice, rapida e può essere eseguita senza l’impiego di attrezzi. Il ricevitore controlla anche lo stato di carica della batteria e segnala per tempo la necessità di sostituire la batteria.

Nel 2011 Schmidgall ha anche introdotto il software 3D Form Inspect di m&h. Mediante questo software è possibile eseguire in pochi minuti una comparazione nominale-reale tra i dati CAD e il pezzo vero e proprio. I dati così raccolti offrono sicurezza all’operatore macchina e garantiscono il controllo di qualità già nel serraggio eseguito sulla macchina. Con un processo brevettato da m&h il tastatore viene calibrato brevemente in tutti gli angoli di registrazione necessari e i valori di correzione vengono inclusi nella valutazione. In tal modo è garantito che gli influssi termici e i carichi della macchina siano rilevati e inclusi nei valori di misurazione. Solo così si hanno gli stessi valori come eventualmente in seguito su una macchina di misura. Grazie a tale sicurezza gli stampi vengono fresati da Schmidgall a dimensione zero. Dato che i clienti richiedono molto spesso con il pezzo un protocollo di misura, Schmidgall può soddisfare tale richiesta in modo semplice e veloce senza l’impiego di una macchina di misura.

In particolare vengono messi in evidenza i vantaggi del modulo del software Best Fit. Con questo modulo si scansionano i contorni di

un pezzo sui punti importanti rilevando la loro posizione reale nel serraggio. In seguito il software calcola lo spostamento e la torsione rispetto ai valori nominali e permette la regolazione del software di lavorazione del controllo secondo la posizione reale del pezzo. “Grazie a 3D Form Inspect siamo due volte più veloci con i pezzi fusi“, afferma con soddisfazione Manfred Schmidgall. “La programmazione con 3D Form Inspect viene eseguita contemporaneamente all’allestimento“. Questa regolazione, che richiede altrimenti molto tempo, viene utilizzata durante le riparazioni e la lavorazione di pezzi fusi. A tale proposito, le migliori esperienze avute dalla Schmidgall sono nella produzione ad es. di stampi per vasche da bagno o di pezzi di rivestimento per l’industria automobilistica e altre. “Grazie a questo software siamo più precisi e veloci. La regolazione automatica evita l’insorgere di errori“, afferma Manfred Schmidgall secondo l’esperienza fatta.

Anche nella misurazione di utensili sulle macchine la ditta Schmidgall gode già di un’esperienza pluriennale. Allora si era tuttavia lontani da una soddisfazione completa e riparazioni costose erano purtroppo all’ordine del giorno. Fu dunque naturale conseguenza provare i presetting laser di m&h, da una parte perché sono adatti all’impiego in un ambiente rozzo come quello delle macchine utensili e dall’altra perché sono poco costosi.

Possiamo raccomandare veramente gli apparecchi di m&h

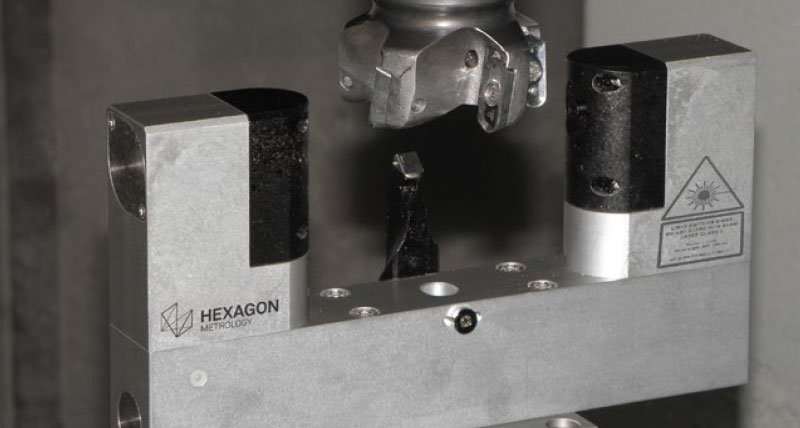

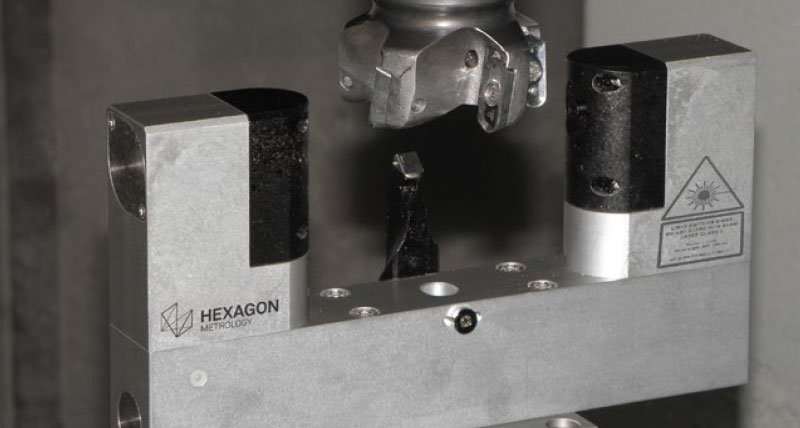

Il centro di lavoro a 5 assi Zimmermann fu attrezzato successivamente con un presetting laser di m&h. Montato su un supporto, al margine estremo dell’area di lavoro e nelle immediate vicinanze del cambio utensile si trova il presetting laser LTS35.65 di m&h e misura generalmente la lunghezza e il diametro dell’utensile nel mandrino di lavoro e con la velocità di rotazione nominale della rispettiva lavorazione. In tal modo Schmidgall non solo può rinunciare all’impiego di un apparecchio per la preregistrazione degli utensili ma è in grado di produrre con una precisione decisamente maggiore perché la rispettiva situazione di serraggio con la forza di serraggio dell’innesto del mandrino, così come la posizione nel cono di attacco e gli influssi termici nel mandrino di lavoro vengono inclusi nella misurazione. “Siamo più veloci e abbiamo uno spostamento superficiale decisamente ridotto“, conferma Alexander Schulz, direttore tecnico presso Schmidgall.

Ciò che ha suscitato particolare interesse è stato il dispositivo di soffiaggio del presetting laser m&h. Esso è composto da un cosiddetto ugello de Laval, con la struttura originale sviluppata per la propulsione spaziale. In tale ugello il getto dell’aria non solo viene orientato ma anche accelerato generando a breve una velocità supersonica al centro del getto. Questo getto è rivolto direttamente sul punto focale del laser, soffiando via con accuratezza la sporcizia eventualmente attaccata all’utensile. In tal modo viene misurato il tagliente dell’utensile e non la sporcizia.

Tuttavia, dato che il presetting laser è posizionato nell’area di lavoro, anche nello stato di inattività non devono depositarsi su di esso sporcizia e refrigerante. Per ciò, il LT35.65 è dotato di camere a pressione situate davanti alle ottiche del laser che una volta chiuse le camere si riempiono di aria compressa. Alla prossima apertura questa sovrapressione di circa 4 bar soffia via le particelle che eventualmente si sono depositate sulle ottiche. La misura dell’utensile avviene con una barriera d’aria che ha lo scopo di evitare la proiezione di sporcizia o refrigerante dall’utensile alle ottiche . Schmidgall loda l’affidabilità, la precisione e la semplicità dei cicli in cui è possibile eseguire anche un controllo del tagliente degli utensili, permettendo a questo presetting laser altre opzioni d’impiego, quali anche in impianti automatizzati Con l’introduzione di nuove tecniche, come la misurazione laser degli utensili, avviene all’interno delle imprese un cambiamento strutturale che richiede agli operatori maggiore responsabilità e competenze. È necessaria per ciò una tecnologia affidabile e facile da comandare che permetta un alleggerimento del lavoro quotidiano aziendale. “Con gli apparecchi di misura di m&h siamo più veloci e precisi“, afferma riassumendo Manfred Schmidgall. Per poi aggiungere con un understatement tipicamente svevo: “Siamo soddisfatti e possiamo veramente raccomandare queste apparecchiature. La prossima macchina sarà ordinata con m&h, anche con il laser!“ Chi conosce la mentalità di questa regione sa quale grande lode si nasconde dietro a queste parole.

Il luogo in cui diventa visibile il cambiamento strutturale è Wüstenrot al centro dell’area naturale protetta del Giura franco-svevo. Dove una volta si trovava una fabbrica di sigari, produce oggi la ditta Schmidgall, un’azienda specializzata nella realizzazione di stampi e modelli con 16 dipendenti e un parco macchine innovativo.

Qui vengono prodotti stampi per imbutitura profonda sottovuoto, stampi per schiuma e stampi rotazionali di precisione, come anche dispositivi di fresatura e calibri. Gli stampi sono principalmente di alluminio ma anche di ureol, ghisa grigia, acciaio o dei più diversi materiali, a volte anche di legno. Vengono lavorati ad asportazione di trucioli pezzi con una lunghezza degli spigoli fino a 4.000 x 3.000 x 1.250 mm. Gli acquirenti sono in particolare l’industria automobilistica e i suoi fornitori, quella delle automobili da corsa ma anche altri settori compresi gli istituti scientifici.

Nella ditta Schmidgall con le macchine si cominciarono ad utilizzare anche tastatori e presetting di diversi costruttori, raccogliendo così le più diverse esperienze d’impiego. Nel 2008 insieme a un grande centro di lavoro a 5 assi di Zimmermann s’investì anche in un tastatore di m&h. A causa dei lunghi percorsi di traslazione e della macchina a 5 assi si scelse la trasmissione mediante segnale radio. Il tastatore ad onde radio m&h funziona con 64 canali selezionabili liberamente nella banda radio protetta per uso industriale di 433 MHz. Durante tutta la durata di attivazione della macchina, il ricevitore scansiona i canali radio e comunica la presenza su un canale di segnali di disturbo estranei. L’uso di questo canale viene poi bloccato per il tastatore, allo scopo di evitare segnali errati o un arresto involontario della macchina. La potenza del segnale della comunicazione radio m&h assicura una trasmissione sicura e veloce al controllo, anche in condizioni sfavorevoli, quali grandi distanze nell’area di lavoro o cavità profonde degli utensili. “In parte dobbiamo immergerci in stampi profondi. Il tastatore di m&h funziona anche nell’ultimo angolo“, conferma Manfred Schmidgall.

Nella ditta Schmidgall con le macchine si cominciarono ad utilizzare anche tastatori e presetting di diversi costruttori, raccogliendo così le più diverse esperienze d’impiego. Nel 2008 insieme a un grande centro di lavoro a 5 assi di Zimmermann s’investì anche in un tastatore di m&h. A causa dei lunghi percorsi di traslazione e della macchina a 5 assi si scelse la trasmissione mediante segnale radio. Il tastatore ad onde radio m&h funziona con 64 canali selezionabili liberamente nella banda radio protetta per uso industriale di 433 MHz. Durante tutta la durata di attivazione della macchina, il ricevitore scansiona i canali radio e comunica la presenza su un canale di segnali di disturbo estranei. L’uso di questo canale viene poi bloccato per il tastatore, allo scopo di evitare segnali errati o un arresto involontario della macchina. La potenza del segnale della comunicazione radio m&h assicura una trasmissione sicura e veloce al controllo, anche in condizioni sfavorevoli, quali grandi distanze nell’area di lavoro o cavità profonde degli utensili. “In parte dobbiamo immergerci in stampi profondi. Il tastatore di m&h funziona anche nell’ultimo angolo“, conferma Manfred Schmidgall. Nel confronto con i tastatori di altri costruttori, da Schmidgall si evidenzia la facilità di manutenzione e i costi decisamente ridotti per le batterie dei tastatori m&h. Mentre per altri modelli sono necessarie in parte batterie speciali, i tastatori di m&h funzionano di regola con batterie standard che in caso di necessità sono disponibili ovunque.

La sostituzione batteria è semplice, rapida e può essere eseguita senza l’impiego di attrezzi. Il ricevitore controlla anche lo stato di carica della batteria e segnala per tempo la necessità di sostituire la batteria.

Nel 2011 Schmidgall ha anche introdotto il software 3D Form Inspect di m&h. Mediante questo software è possibile eseguire in pochi minuti una comparazione nominale-reale tra i dati CAD e il pezzo vero e proprio. I dati così raccolti offrono sicurezza all’operatore macchina e garantiscono il controllo di qualità già nel serraggio eseguito sulla macchina. Con un processo brevettato da m&h il tastatore viene calibrato brevemente in tutti gli angoli di registrazione necessari e i valori di correzione vengono inclusi nella valutazione. In tal modo è garantito che gli influssi termici e i carichi della macchina siano rilevati e inclusi nei valori di misurazione. Solo così si hanno gli stessi valori come eventualmente in seguito su una macchina di misura. Grazie a tale sicurezza gli stampi vengono fresati da Schmidgall a dimensione zero. Dato che i clienti richiedono molto spesso con il pezzo un protocollo di misura, Schmidgall può soddisfare tale richiesta in modo semplice e veloce senza l’impiego di una macchina di misura.

In particolare vengono messi in evidenza i vantaggi del modulo del software Best Fit. Con questo modulo si scansionano i contorni di

un pezzo sui punti importanti rilevando la loro posizione reale nel serraggio. In seguito il software calcola lo spostamento e la torsione rispetto ai valori nominali e permette la regolazione del software di lavorazione del controllo secondo la posizione reale del pezzo. “Grazie a 3D Form Inspect siamo due volte più veloci con i pezzi fusi“, afferma con soddisfazione Manfred Schmidgall. “La programmazione con 3D Form Inspect viene eseguita contemporaneamente all’allestimento“. Questa regolazione, che richiede altrimenti molto tempo, viene utilizzata durante le riparazioni e la lavorazione di pezzi fusi. A tale proposito, le migliori esperienze avute dalla Schmidgall sono nella produzione ad es. di stampi per vasche da bagno o di pezzi di rivestimento per l’industria automobilistica e altre. “Grazie a questo software siamo più precisi e veloci. La regolazione automatica evita l’insorgere di errori“, afferma Manfred Schmidgall secondo l’esperienza fatta.

Anche nella misurazione di utensili sulle macchine la ditta Schmidgall gode già di un’esperienza pluriennale. Allora si era tuttavia lontani da una soddisfazione completa e riparazioni costose erano purtroppo all’ordine del giorno. Fu dunque naturale conseguenza provare i presetting laser di m&h, da una parte perché sono adatti all’impiego in un ambiente rozzo come quello delle macchine utensili e dall’altra perché sono poco costosi.

Possiamo raccomandare veramente gli apparecchi di m&h

Il centro di lavoro a 5 assi Zimmermann fu attrezzato successivamente con un presetting laser di m&h. Montato su un supporto, al margine estremo dell’area di lavoro e nelle immediate vicinanze del cambio utensile si trova il presetting laser LTS35.65 di m&h e misura generalmente la lunghezza e il diametro dell’utensile nel mandrino di lavoro e con la velocità di rotazione nominale della rispettiva lavorazione. In tal modo Schmidgall non solo può rinunciare all’impiego di un apparecchio per la preregistrazione degli utensili ma è in grado di produrre con una precisione decisamente maggiore perché la rispettiva situazione di serraggio con la forza di serraggio dell’innesto del mandrino, così come la posizione nel cono di attacco e gli influssi termici nel mandrino di lavoro vengono inclusi nella misurazione. “Siamo più veloci e abbiamo uno spostamento superficiale decisamente ridotto“, conferma Alexander Schulz, direttore tecnico presso Schmidgall.

Ciò che ha suscitato particolare interesse è stato il dispositivo di soffiaggio del presetting laser m&h. Esso è composto da un cosiddetto ugello de Laval, con la struttura originale sviluppata per la propulsione spaziale. In tale ugello il getto dell’aria non solo viene orientato ma anche accelerato generando a breve una velocità supersonica al centro del getto. Questo getto è rivolto direttamente sul punto focale del laser, soffiando via con accuratezza la sporcizia eventualmente attaccata all’utensile. In tal modo viene misurato il tagliente dell’utensile e non la sporcizia.

Tuttavia, dato che il presetting laser è posizionato nell’area di lavoro, anche nello stato di inattività non devono depositarsi su di esso sporcizia e refrigerante. Per ciò, il LT35.65 è dotato di camere a pressione situate davanti alle ottiche del laser che una volta chiuse le camere si riempiono di aria compressa. Alla prossima apertura questa sovrapressione di circa 4 bar soffia via le particelle che eventualmente si sono depositate sulle ottiche. La misura dell’utensile avviene con una barriera d’aria che ha lo scopo di evitare la proiezione di sporcizia o refrigerante dall’utensile alle ottiche . Schmidgall loda l’affidabilità, la precisione e la semplicità dei cicli in cui è possibile eseguire anche un controllo del tagliente degli utensili, permettendo a questo presetting laser altre opzioni d’impiego, quali anche in impianti automatizzati Con l’introduzione di nuove tecniche, come la misurazione laser degli utensili, avviene all’interno delle imprese un cambiamento strutturale che richiede agli operatori maggiore responsabilità e competenze. È necessaria per ciò una tecnologia affidabile e facile da comandare che permetta un alleggerimento del lavoro quotidiano aziendale. “Con gli apparecchi di misura di m&h siamo più veloci e precisi“, afferma riassumendo Manfred Schmidgall. Per poi aggiungere con un understatement tipicamente svevo: “Siamo soddisfatti e possiamo veramente raccomandare queste apparecchiature. La prossima macchina sarà ordinata con m&h, anche con il laser!“ Chi conosce la mentalità di questa regione sa quale grande lode si nasconde dietro a queste parole.