Mit laser-toolsetter schneller und genauer

Modell- Und Formenbau Schmidgall - Deutschland

Kontakt

Seit Jahren schon misst der Modell- und Formenbau mit Messtastern und Software von m&h. Nun werden auch die Werkzeuge in der Maschine mit m&h Laser-Werkzeugmesssyteme gemessen – mit deutlichen Verbesserungen für die Fertigung.

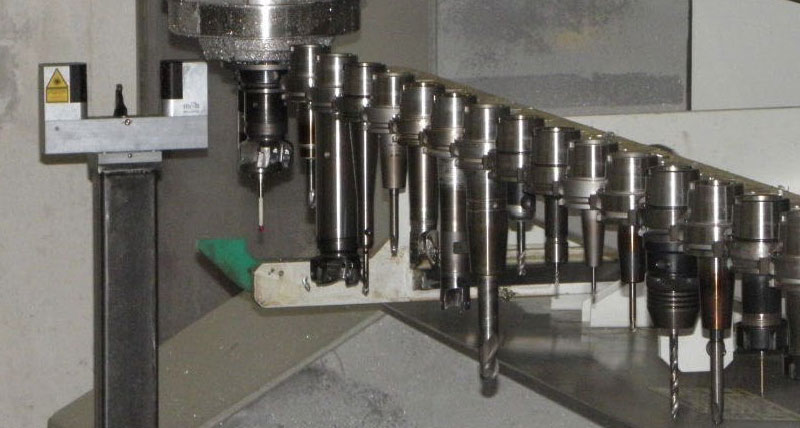

Hier wird Strukturwandel sichtbar: Wüstenrot mitten im Naturschutzgebiet schwäbischfränkischer Wald: Wo sich früher eine Zigarrenfabrik befand, arbeitet heute die Firma Schmidgall, ein moderner Modellund Formenbau mit 16 Mitarbeitern und innovativem Maschinenpark. Dort werden präzise Vakuumtiefziehformen, Schäumformen und Rotationsformen, sowie Fräsvorrichtungen

und Lehren hergestellt. Vornehmlich aus Aluminium, aber auch aus Ureol, Grauguss, Stahl oder unterschiedlichsten Kunststoffen und manchmal auch aus Holz. Es werden Werkstücke bis zu 4.000 x 3.000 x 1.250 mm Kantenlänge spanend herausgearbeitet. Abnehmer sind vor allem die Automobilindustrie und deren Zulieferer, der Rennsport, aber auch andere Bereiche bis hin zu wissenschaftlichen Instituten.

Mit den Maschinen kamen auch Messtaster und Toolsetter verschiedener Hersteller zur Firma Schmidgall, mit denen die unterschiedlichsten Einsatzerfahrungen gesammelt wurden. Zusammen mit einem großen Fünfachs-Bearbeitungszentrum von Zimmermann wurde ein Messtaster von m&h 2008 investiert. Wegen der großen Verfahrwege und der fünfachsigen Maschine hat man sich für die Signalübertragung per Funksignal entschieden. Der m&h Funk-Messtaster arbeitet mit 64 frei wählbaren Kanälen im geschützten Industriefunkband um 433 MHz. Während der gesamten Einschaltdauer der Maschine scannt der Empfänger die Funkkanäle und meldet, wenn auf einem Kanal fremde Störsignale empfangen werden. Dieser Kanal wird dann für den Gebrauch mit dem Messtaster gesperrt, um Fehlsignale oder ungewollten Maschinenstillstand zu verhindern. Die Signalstärke der m&h-Funkkommunikation sorgt für sichere und schnelle Übertragung an die Steuerung, auch unter ungünstigen Gegebenheiten, wie große Distanzen im Arbeitsraum oder aus tiefen Kavitäten der Werkstücke. „Teilweise müssen wir in tiefe Formen eintauchen. Der Messtaster von m&h funktioniert auch im letzten Eck“, bestätigt Manfred Schmidgall.

Mit den Maschinen kamen auch Messtaster und Toolsetter verschiedener Hersteller zur Firma Schmidgall, mit denen die unterschiedlichsten Einsatzerfahrungen gesammelt wurden. Zusammen mit einem großen Fünfachs-Bearbeitungszentrum von Zimmermann wurde ein Messtaster von m&h 2008 investiert. Wegen der großen Verfahrwege und der fünfachsigen Maschine hat man sich für die Signalübertragung per Funksignal entschieden. Der m&h Funk-Messtaster arbeitet mit 64 frei wählbaren Kanälen im geschützten Industriefunkband um 433 MHz. Während der gesamten Einschaltdauer der Maschine scannt der Empfänger die Funkkanäle und meldet, wenn auf einem Kanal fremde Störsignale empfangen werden. Dieser Kanal wird dann für den Gebrauch mit dem Messtaster gesperrt, um Fehlsignale oder ungewollten Maschinenstillstand zu verhindern. Die Signalstärke der m&h-Funkkommunikation sorgt für sichere und schnelle Übertragung an die Steuerung, auch unter ungünstigen Gegebenheiten, wie große Distanzen im Arbeitsraum oder aus tiefen Kavitäten der Werkstücke. „Teilweise müssen wir in tiefe Formen eintauchen. Der Messtaster von m&h funktioniert auch im letzten Eck“, bestätigt Manfred Schmidgall.

Im Vergleich zu Messtastern anderer Hersteller hebt man bei Schmidgall die Wartungsfreundlichkeit und die deutlich geringeren Kosten für die Batterien bei m&h-Tastern hervor. Während bei an-deren Modellen zum Teil teure Sonderbatterien erforderlich sind, arbeiten die Messtaster von m&h grundsätzlich mit Standardbatterien, die im Ernstfall überall verfügbar sind. Der Batteriewechsel ist einfach, schnell und ohne Werkzeuge machbar. Der Empfänger überwacht auch den Ladezustand der Batterien und signalisiert beizeiten, dass ein Batteriewechsel empfohlen ist.

2011 hat Schmidgall dann auch die Software 3D Form Inspect von m&h eingeführt. Mit dieser Software kann binnen Minuten ein Soll-Ist-Abgleich zwischen CAD-Daten und dem tatsächlichen Werkstück durchgeführt werden. Die so gewonnenen Daten geben den Maschinenführern Sicherheit und gewährleisten die Qualitätskontrolle noch in der Aufspannung in der Maschine. Mit einem für m&h patentierten Verfahren wird der Messtaster in allen erforderlichen Anstellwinkeln kurz kalibriert und die Korrekturwerte in die Auswertung eingerechnet. Damit ist gewährleistet, dass thermische Einflüsse und Lasten der Maschine erfasst und in die Messwerte eingerechnet werden. Nur so ergeben sich gleiche Werte, wie eventuell später auf einer Messmaschine. Dank dieser Sicherheit werden bei Schmidgall die Formen auf Nullmaß gefräst. Nachdem Kunden immer wieder ein Messprotokoll mit Ihrem Werkstück wünschen, kann Schmidgall auch diesem Wunsch schnell und einfach nachkommen, ohne eine Messmaschine zu bemühen.

Besonders hervorgehoben werden die Vorteile des Softwaremoduls Best Fit. Mit diesem Modul werden die Konturen eines Werkstückes an den wichtigen Punkten angetastet und deren tatsächliche Lage in der Aufspannung erfasst. Dann rechnet die Software den Versatz und die Verdrehung gegenüber den Sollwerten und ermöglicht das Ausrichten der Bearbeitungssoftware in der Steuerung gemäß der tatsächlichen Lage des Werkstückes. „Mit 3D Form Inspect sind wir doppelt so schnell bei Gusswerkstücken“, freut sich Manfred Schmidgall. „Das Programmieren mit 3D Form Inspect erledigen wir praktisch nebenher beim Rüsten.“ Dieses, ansonsten sehr zeitaufwendige, Ausrichten kommt bei Reparaturen und der Bearbeitung von Gussteilen häufig vor. So hat man bei Schmidgall beste Erfahrungen z.B. bei Formen für Badewannen oder Verkleidungsteilen für die Automobilindustrie und andere gemacht. „Wir sind mit dieser Software wesentlich genauer und schneller. Das automatische Ausrichten vermeidet Fehler“, erläutert Manfred Schmidgall seine Erfahrung.

Wir können die Geräte von m&h wirklich weiterempfehlen

Auch beim Messen der Werkzeuge auf den Maschinen hat die Firma Schmidgall schon seit Jahren Erfahrung gesammelt. Von Zufriedenheit war man allerdings weit entfernt und teure Reparaturen hatte man leider auch zu verzeichnen. Da lag es nahe, auch mal die LaserToolsetter von m&h auszuprobieren, zumal die angeblich besonders für das raue Umfeld in der Werkzeugmaschine prädestiniert sind und auch preislich attraktiv sind.

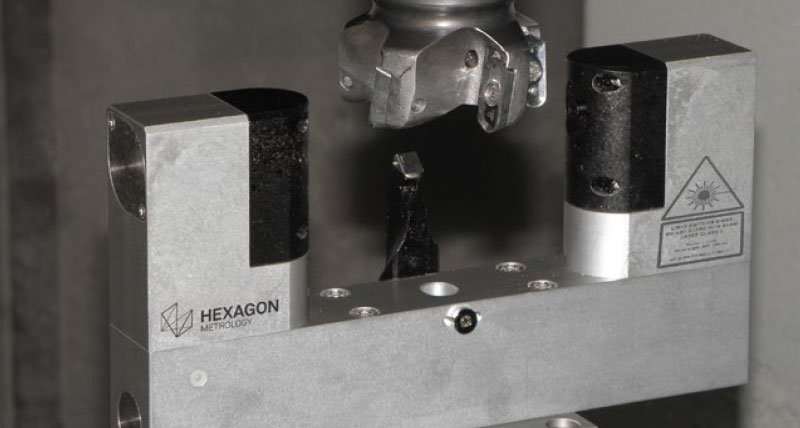

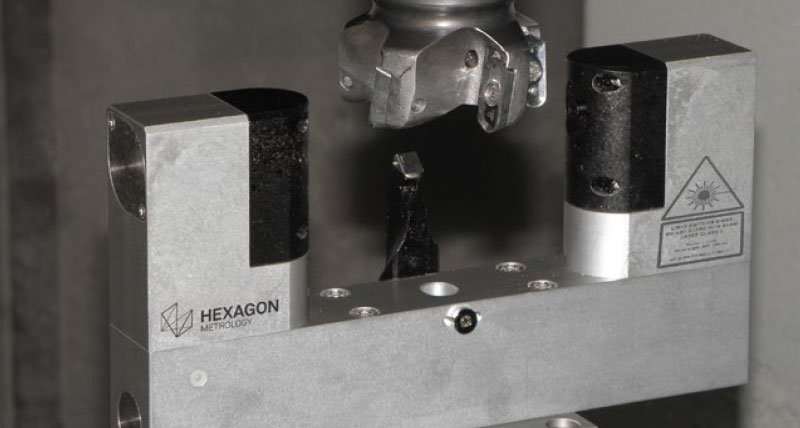

Also wurde das fünfachsige Bearbeitungszentrum von Zimmermann mit einem Laser-Werkzeugmesssystem von m&h nachgerüstet. Aufgebaut auf einem Ständer, ganz am Rande des Arbeitsraumes und in unmittelbarer Nähe zum Werkzeugwechsler befindet sich nun das Laser-Werkzeugmesssystem LTS35.65 von m&h und misst vor allem Werkzeuglänge und Werkzeugdurchmesser in der Arbeitsspin-del und unter Nenndrehzahl der jeweiligen Bearbeitung. Dadurch kann Schmidgall nicht nur auf ein Werkzeugvoreinstellgerät verzichten, sondern ist sogar deutlich genauer, weil die jeweilige Spannsituation mit der Einzugskraft des Spindeleinzugs sowie die Lage im Aufnahmekonus und Wärmeeinflüsse in der Arbeitsspindel in die Messung mit einfließen. „Wir sind schneller und haben einen deutlich verminderten Oberflächenversatz“, bestätigt Alexander Schulz, technischer Leiter bei Schmidgall.

Beeindruckt hat vor allem die Abblasvorrichtung des m&h Laser-Toolsetters. Sie besteht aus einer sogenannten Laval-Düse, wie sie ursprünglich für Raumfahrtantriebe entwickelt wurde. In ihr wird der Luftstrahl nicht nur gerichtet, sondern auch beschleunigt, was in der Strahlmitte kurzfristig zur Überschallgeschwindigkeit des Luftstroms sorgt. Dieser scharfe Strahl ist direkt auf den Fokuspunkt des Lasers gerichtet, wodurch anhaftende Verschmutzungen zuverlässig vom Werkzeug weggeblasen werden. Dadurch wird sichergestellt, dass die Werkzeugschneide und nicht der Schmutz gemessen wird.

Weil das Laser-Werkzeugmesssystem aber im Arbeitsraum untergebracht ist, dürfen ihm auch im Ruhezustand Schmutz und Kühlmittel nicht zusetzen. Dafür ist der LT35.65 mit Druckkammern vor der Laseroptik ausgestattet, die sich nach Verschließen der Kammer mit Druckluft füllt. Beim nächsten Öffnen bläst dieser Überdruck von etwa 4 bar dann eventuell vor der Optik abgelagerte Partikel zuverlässig weg. Das Messen des Werkzeuges erfolgt mit Sperrluft, was verhindert, dass vom Werkzeug Schmutz oder Kühlmittel in die Optik geschleudert werden. Schmidgall lobt die Zuverlässigkeit ebenso wie die Genauigkeit und die einfachen Zyklen, die im Übrigen auch eine Schneidenkontrolle der Werkzeuge zulassen, was diesen Laser-Toolsettern zusätzliche Einsatzmöglichkeiten, auch in automatisierten Anlagen, verleiht.

Mit der Einführung neuer Techniken, wie der LaserMessung von Werkzeugen vollzieht sich auch innerhalb der Betriebe ein Strukturwandel, indem die Bediener wieder mehr Verantwortung und Kompetenz erhalten. Dazu bedarf es zuverlässiger, leicht zu bedienender Technik, die Entlastung im Betriebsalltag bietet. „Mit den Messgeräten von m&h sind wir schneller und genauer geworden“, resümiert Manfred Schmidgall. Um dann mit schwäbischem Understatement anzufügen: „Wir sind zufrieden und können diese Geräte wirklich weiterempfehlen. Die nächste Maschine wird mit m&h bestellt, auch mit dem Laser!“ Wer die Mentalität dieser Region kennt, weiß welch großes Lob dahinter steckt.

Hier wird Strukturwandel sichtbar: Wüstenrot mitten im Naturschutzgebiet schwäbischfränkischer Wald: Wo sich früher eine Zigarrenfabrik befand, arbeitet heute die Firma Schmidgall, ein moderner Modellund Formenbau mit 16 Mitarbeitern und innovativem Maschinenpark. Dort werden präzise Vakuumtiefziehformen, Schäumformen und Rotationsformen, sowie Fräsvorrichtungen

und Lehren hergestellt. Vornehmlich aus Aluminium, aber auch aus Ureol, Grauguss, Stahl oder unterschiedlichsten Kunststoffen und manchmal auch aus Holz. Es werden Werkstücke bis zu 4.000 x 3.000 x 1.250 mm Kantenlänge spanend herausgearbeitet. Abnehmer sind vor allem die Automobilindustrie und deren Zulieferer, der Rennsport, aber auch andere Bereiche bis hin zu wissenschaftlichen Instituten.

Mit den Maschinen kamen auch Messtaster und Toolsetter verschiedener Hersteller zur Firma Schmidgall, mit denen die unterschiedlichsten Einsatzerfahrungen gesammelt wurden. Zusammen mit einem großen Fünfachs-Bearbeitungszentrum von Zimmermann wurde ein Messtaster von m&h 2008 investiert. Wegen der großen Verfahrwege und der fünfachsigen Maschine hat man sich für die Signalübertragung per Funksignal entschieden. Der m&h Funk-Messtaster arbeitet mit 64 frei wählbaren Kanälen im geschützten Industriefunkband um 433 MHz. Während der gesamten Einschaltdauer der Maschine scannt der Empfänger die Funkkanäle und meldet, wenn auf einem Kanal fremde Störsignale empfangen werden. Dieser Kanal wird dann für den Gebrauch mit dem Messtaster gesperrt, um Fehlsignale oder ungewollten Maschinenstillstand zu verhindern. Die Signalstärke der m&h-Funkkommunikation sorgt für sichere und schnelle Übertragung an die Steuerung, auch unter ungünstigen Gegebenheiten, wie große Distanzen im Arbeitsraum oder aus tiefen Kavitäten der Werkstücke. „Teilweise müssen wir in tiefe Formen eintauchen. Der Messtaster von m&h funktioniert auch im letzten Eck“, bestätigt Manfred Schmidgall.

Mit den Maschinen kamen auch Messtaster und Toolsetter verschiedener Hersteller zur Firma Schmidgall, mit denen die unterschiedlichsten Einsatzerfahrungen gesammelt wurden. Zusammen mit einem großen Fünfachs-Bearbeitungszentrum von Zimmermann wurde ein Messtaster von m&h 2008 investiert. Wegen der großen Verfahrwege und der fünfachsigen Maschine hat man sich für die Signalübertragung per Funksignal entschieden. Der m&h Funk-Messtaster arbeitet mit 64 frei wählbaren Kanälen im geschützten Industriefunkband um 433 MHz. Während der gesamten Einschaltdauer der Maschine scannt der Empfänger die Funkkanäle und meldet, wenn auf einem Kanal fremde Störsignale empfangen werden. Dieser Kanal wird dann für den Gebrauch mit dem Messtaster gesperrt, um Fehlsignale oder ungewollten Maschinenstillstand zu verhindern. Die Signalstärke der m&h-Funkkommunikation sorgt für sichere und schnelle Übertragung an die Steuerung, auch unter ungünstigen Gegebenheiten, wie große Distanzen im Arbeitsraum oder aus tiefen Kavitäten der Werkstücke. „Teilweise müssen wir in tiefe Formen eintauchen. Der Messtaster von m&h funktioniert auch im letzten Eck“, bestätigt Manfred Schmidgall. Im Vergleich zu Messtastern anderer Hersteller hebt man bei Schmidgall die Wartungsfreundlichkeit und die deutlich geringeren Kosten für die Batterien bei m&h-Tastern hervor. Während bei an-deren Modellen zum Teil teure Sonderbatterien erforderlich sind, arbeiten die Messtaster von m&h grundsätzlich mit Standardbatterien, die im Ernstfall überall verfügbar sind. Der Batteriewechsel ist einfach, schnell und ohne Werkzeuge machbar. Der Empfänger überwacht auch den Ladezustand der Batterien und signalisiert beizeiten, dass ein Batteriewechsel empfohlen ist.

2011 hat Schmidgall dann auch die Software 3D Form Inspect von m&h eingeführt. Mit dieser Software kann binnen Minuten ein Soll-Ist-Abgleich zwischen CAD-Daten und dem tatsächlichen Werkstück durchgeführt werden. Die so gewonnenen Daten geben den Maschinenführern Sicherheit und gewährleisten die Qualitätskontrolle noch in der Aufspannung in der Maschine. Mit einem für m&h patentierten Verfahren wird der Messtaster in allen erforderlichen Anstellwinkeln kurz kalibriert und die Korrekturwerte in die Auswertung eingerechnet. Damit ist gewährleistet, dass thermische Einflüsse und Lasten der Maschine erfasst und in die Messwerte eingerechnet werden. Nur so ergeben sich gleiche Werte, wie eventuell später auf einer Messmaschine. Dank dieser Sicherheit werden bei Schmidgall die Formen auf Nullmaß gefräst. Nachdem Kunden immer wieder ein Messprotokoll mit Ihrem Werkstück wünschen, kann Schmidgall auch diesem Wunsch schnell und einfach nachkommen, ohne eine Messmaschine zu bemühen.

Besonders hervorgehoben werden die Vorteile des Softwaremoduls Best Fit. Mit diesem Modul werden die Konturen eines Werkstückes an den wichtigen Punkten angetastet und deren tatsächliche Lage in der Aufspannung erfasst. Dann rechnet die Software den Versatz und die Verdrehung gegenüber den Sollwerten und ermöglicht das Ausrichten der Bearbeitungssoftware in der Steuerung gemäß der tatsächlichen Lage des Werkstückes. „Mit 3D Form Inspect sind wir doppelt so schnell bei Gusswerkstücken“, freut sich Manfred Schmidgall. „Das Programmieren mit 3D Form Inspect erledigen wir praktisch nebenher beim Rüsten.“ Dieses, ansonsten sehr zeitaufwendige, Ausrichten kommt bei Reparaturen und der Bearbeitung von Gussteilen häufig vor. So hat man bei Schmidgall beste Erfahrungen z.B. bei Formen für Badewannen oder Verkleidungsteilen für die Automobilindustrie und andere gemacht. „Wir sind mit dieser Software wesentlich genauer und schneller. Das automatische Ausrichten vermeidet Fehler“, erläutert Manfred Schmidgall seine Erfahrung.

Wir können die Geräte von m&h wirklich weiterempfehlen

Auch beim Messen der Werkzeuge auf den Maschinen hat die Firma Schmidgall schon seit Jahren Erfahrung gesammelt. Von Zufriedenheit war man allerdings weit entfernt und teure Reparaturen hatte man leider auch zu verzeichnen. Da lag es nahe, auch mal die LaserToolsetter von m&h auszuprobieren, zumal die angeblich besonders für das raue Umfeld in der Werkzeugmaschine prädestiniert sind und auch preislich attraktiv sind.

Also wurde das fünfachsige Bearbeitungszentrum von Zimmermann mit einem Laser-Werkzeugmesssystem von m&h nachgerüstet. Aufgebaut auf einem Ständer, ganz am Rande des Arbeitsraumes und in unmittelbarer Nähe zum Werkzeugwechsler befindet sich nun das Laser-Werkzeugmesssystem LTS35.65 von m&h und misst vor allem Werkzeuglänge und Werkzeugdurchmesser in der Arbeitsspin-del und unter Nenndrehzahl der jeweiligen Bearbeitung. Dadurch kann Schmidgall nicht nur auf ein Werkzeugvoreinstellgerät verzichten, sondern ist sogar deutlich genauer, weil die jeweilige Spannsituation mit der Einzugskraft des Spindeleinzugs sowie die Lage im Aufnahmekonus und Wärmeeinflüsse in der Arbeitsspindel in die Messung mit einfließen. „Wir sind schneller und haben einen deutlich verminderten Oberflächenversatz“, bestätigt Alexander Schulz, technischer Leiter bei Schmidgall.

Beeindruckt hat vor allem die Abblasvorrichtung des m&h Laser-Toolsetters. Sie besteht aus einer sogenannten Laval-Düse, wie sie ursprünglich für Raumfahrtantriebe entwickelt wurde. In ihr wird der Luftstrahl nicht nur gerichtet, sondern auch beschleunigt, was in der Strahlmitte kurzfristig zur Überschallgeschwindigkeit des Luftstroms sorgt. Dieser scharfe Strahl ist direkt auf den Fokuspunkt des Lasers gerichtet, wodurch anhaftende Verschmutzungen zuverlässig vom Werkzeug weggeblasen werden. Dadurch wird sichergestellt, dass die Werkzeugschneide und nicht der Schmutz gemessen wird.

Weil das Laser-Werkzeugmesssystem aber im Arbeitsraum untergebracht ist, dürfen ihm auch im Ruhezustand Schmutz und Kühlmittel nicht zusetzen. Dafür ist der LT35.65 mit Druckkammern vor der Laseroptik ausgestattet, die sich nach Verschließen der Kammer mit Druckluft füllt. Beim nächsten Öffnen bläst dieser Überdruck von etwa 4 bar dann eventuell vor der Optik abgelagerte Partikel zuverlässig weg. Das Messen des Werkzeuges erfolgt mit Sperrluft, was verhindert, dass vom Werkzeug Schmutz oder Kühlmittel in die Optik geschleudert werden. Schmidgall lobt die Zuverlässigkeit ebenso wie die Genauigkeit und die einfachen Zyklen, die im Übrigen auch eine Schneidenkontrolle der Werkzeuge zulassen, was diesen Laser-Toolsettern zusätzliche Einsatzmöglichkeiten, auch in automatisierten Anlagen, verleiht.

Mit der Einführung neuer Techniken, wie der LaserMessung von Werkzeugen vollzieht sich auch innerhalb der Betriebe ein Strukturwandel, indem die Bediener wieder mehr Verantwortung und Kompetenz erhalten. Dazu bedarf es zuverlässiger, leicht zu bedienender Technik, die Entlastung im Betriebsalltag bietet. „Mit den Messgeräten von m&h sind wir schneller und genauer geworden“, resümiert Manfred Schmidgall. Um dann mit schwäbischem Understatement anzufügen: „Wir sind zufrieden und können diese Geräte wirklich weiterempfehlen. Die nächste Maschine wird mit m&h bestellt, auch mit dem Laser!“ Wer die Mentalität dieser Region kennt, weiß welch großes Lob dahinter steckt.