Más rápido y más exacto con medidor de herramientas láser

Modell- Und Formenbau Schmidgall - Alemania

Contacto

Desde hace años el sector de construcción de moldes y modelos mide con sondas y software de m&h. Ahora también se miden las herramientas en la máquina con medidores de herramienta láser - m&h – con un claro mejoramiento de la fabricación.

Aquí es visible un cambio estructural: “Wüstenrot” en medio de la reserva natural de los bosques de Suabia-Franconia: Donde antes se encontraba una fábrica de cigarrillos hoy funciona la empresa Schmidgall, un fabricante moderno de moldes y modelos con 16 colaboradores y maquinaria innovadora.

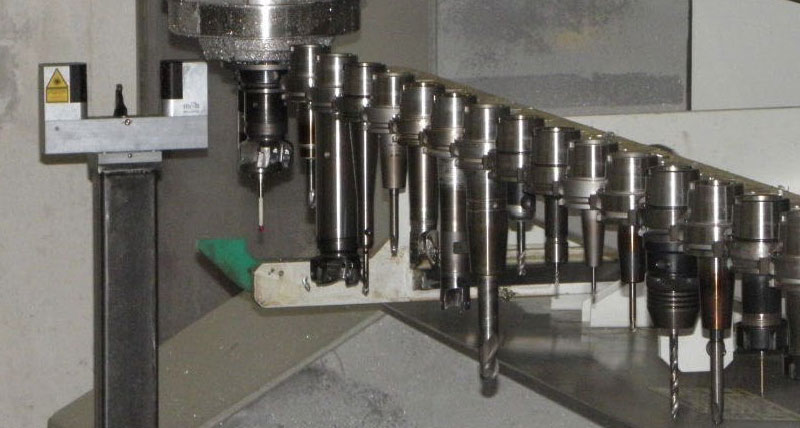

Allí se fabrican por embutido por vacío moldes precisos, moldes espumados y de rotación, así como dispositivos de fresado y calibres. Especialmente de aluminio, pero también de ureol, fundición gris, acero o diferentes plásticos, y algunas veces también de madera. Se elaboran piezas con arranque de virutas de hasta 4.000 x 3.000 x 1.250 mm de longitud de canto. Los clientes son principalmente la industria automotriz y sus suministradores, el automovilismo, pero también otros sectores incluso institutos científicos.

Con las máquinas llegaron también a la empresa Schmidgall sondas y medidores de herramientas de diferentes fabricantes, con los que se recogieron las más diversas experiencias. Junto con un centro de mecanizado grande de cinco ejes de Zimmermann se colocó una sonda de m&h 2008. Debido a los grandes recorridos y la máquina de cinco ejes se decidió por la transmisión de la señal de forma inalámbrica. La sonda por ondas de radio m&h funciona con 64 canales de libre elección en la banda de radio de 433 MHz protegida para la industria. Durante todo el tiempo de funcionamiento de la máquina el receptor escanea los canales de radio e indica cuando en un canal se reciben señales parásitas externas. Entonces este canal se bloquea para el uso con la sonda para evitar señales erróneas o una parada involuntaria de la máquina. La intensidad de señal de la radiocomunicación m&h se encarga de una transmisión segura y rápida al mando, incluso bajo condiciones desfavorables como grandes distancias en el área de trabajo o profundas cavidades de la pieza. “Parcialmente debemos penetrar en la profundidad de los moldes. La sonda de m&h funciona también en la última esquina”, confirma Manfred Schmidgall.

Con las máquinas llegaron también a la empresa Schmidgall sondas y medidores de herramientas de diferentes fabricantes, con los que se recogieron las más diversas experiencias. Junto con un centro de mecanizado grande de cinco ejes de Zimmermann se colocó una sonda de m&h 2008. Debido a los grandes recorridos y la máquina de cinco ejes se decidió por la transmisión de la señal de forma inalámbrica. La sonda por ondas de radio m&h funciona con 64 canales de libre elección en la banda de radio de 433 MHz protegida para la industria. Durante todo el tiempo de funcionamiento de la máquina el receptor escanea los canales de radio e indica cuando en un canal se reciben señales parásitas externas. Entonces este canal se bloquea para el uso con la sonda para evitar señales erróneas o una parada involuntaria de la máquina. La intensidad de señal de la radiocomunicación m&h se encarga de una transmisión segura y rápida al mando, incluso bajo condiciones desfavorables como grandes distancias en el área de trabajo o profundas cavidades de la pieza. “Parcialmente debemos penetrar en la profundidad de los moldes. La sonda de m&h funciona también en la última esquina”, confirma Manfred Schmidgall.

En comparación con sondas de otros fabricantes se realza en Schmidgall el mantenimiento fácil y los menores costos para las pilas en las sondas m&h. Mientras en otros modelos son necesarias pilas especiales costosas, las sondas de m&h funcionan por principio con pilas estándar, que en caso de urgencia están disponibles en todo lugar. El cambio de pila es sencillo, rápido y realizable sin herramientas. El receptor controla también la carga de las pilas e indica oportunamente cuando se recomienda un cambio de las mismas.

Schmidgall implantó también en el año 2011 el Software 3D Form Inspect de m&h. Con este software en pocos minutos puede realizarse una comparación de los valores teóricos y reales entre datos CAD y la pieza real. Los datos así obtenidos dan seguridad a los operadores y garantizan el control de calidad aún en la sujeción en la máquina. Con un proceso patentado para m&h la sonda se calibra brevemente en todos los ángulos de inclinación necesarios y los valores de corrección se incluyen en la evaluación. Con ello se garantiza el registro de las influencias térmicas y de las cargas de la máquina, y se incluyen en el cálculo de los valores de medición. Solamente así resultan valores iguales, como eventualmente más tarde en una máquina de medición. Gracias a esta seguridad, en Schmidgall se fresan los moldes a “medida cero”. Cuando los clientes quieren siempre un informe de medición con su pieza, Schmidgall también puede cumplir este deseo de forma rápida y fácil sin ayuda de una máquina de medición.

En especial se destacan las ventajas del módulo de software Best Fit. Con este módulo se palpan los contornos de una pieza en los puntos más importantes y se registra la posición real en la sujeción. Luego, el software calcula el desplazamiento y el giro en comparación a los valores nominales y posibilita el ajuste del software de mecanizado en el mando, conforme a la posición real de la pieza. “Con 3D Form Inspect somos el doble de rápido en piezas de fundición”, se alegra Manfred Schmidgall. “La programación con 3D Form Inspect la realizamos prácticamente al mismo tiempo con la preparación”. Este ajuste normalmente con un elevado requerimiento de tiempo, se presenta frecuentemente en reparaciones y en el mecanizado de piezas de fundición. Así en Schmidgall se hicieron las mejores experiencias p.ej. en moldes para bañeras o piezas de revestimiento para la industria automotriz y otros. “Con este software somos considerablemente más exactos y rápidos. El ajuste automático evita errores”, aclara Manfred Schmidgall su experiencia.

También en la medición de herramientas en las máquinas, la empresa Schmidgall ha acumulado experiencia desde hace varios años. Sin embargo, se estaba muy lejos de satisfacción y se registraron lamentablemente costosas reparaciones. Era natural probar también los medidores de herramientas láser de m&h, porque supuestamente están destinados para el entorno riguroso en la máquina herramienta, y además son atractivos en cuanto a su precio.

En efecto podemos recomendar los aparatos de m&h

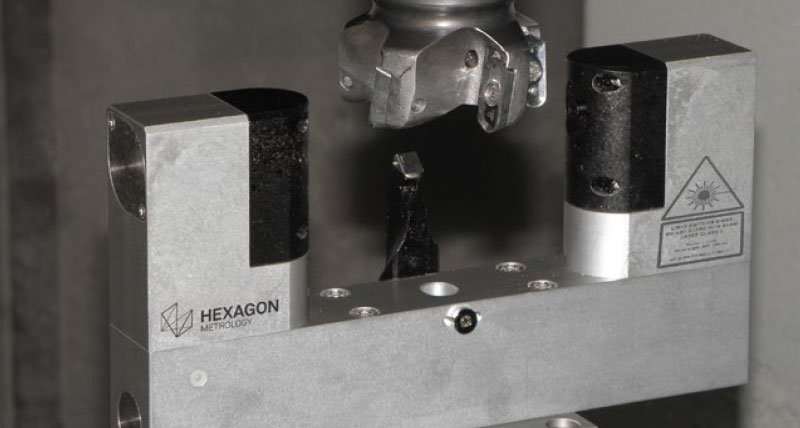

Entonces el centro de mecanizado de cinco ejes de Zimmermann se equipó con un medidor de herramienta láser de m&h. Montado sobre un soporte, totalmente al borde del área de trabajo y en inmediata proximidad respecto al cambiador de herramientas, se encuentra ahora el medidor de herramienta láser LTS35.65 de m&h y mide ante todo longitud y diámetro de herramienta en el husillo de trabajo y bajo el número nominal de revoluciones del respectivo mecanizado. Por medio de ello Schmidgall puede omitir no solamente un aparato de preajuste de herramientas, sino incluso es más exacto ya que se considera en la medición la situación de sujeción con la fuerza de retroceso de la entrada del husillo, así como la posición en el cono de alojamiento y las influencias térmicas en el husillo de trabajo. “Somos más rápidos y tenemos un desplazamiento superficial claramente menor”, confirma Alexander Schulz, Director Técnico en Schmidgall.

Particularmente impresionó el dispositivo de soplado del medidor de herramientas láser m&h. Este consta de una llamada tobera de laval, como inicialmente fue desarrollada para accionamientos aeroespaciales. En ella el chorro de aire no solamente se guía, sino también se acelera, lo que en breve plazo en el centro del chorro genera una velocidad ultrasónica de la corriente de aire. Este fuerte chorro está dirigido directamente al punto focal del láser, por lo que la suciedad adherida se elimina de la herramienta en forma fiable. Así se asegura la medición del filo cortante de la herramienta y no de la suciedad.

Aquí es visible un cambio estructural: “Wüstenrot” en medio de la reserva natural de los bosques de Suabia-Franconia: Donde antes se encontraba una fábrica de cigarrillos hoy funciona la empresa Schmidgall, un fabricante moderno de moldes y modelos con 16 colaboradores y maquinaria innovadora.

Allí se fabrican por embutido por vacío moldes precisos, moldes espumados y de rotación, así como dispositivos de fresado y calibres. Especialmente de aluminio, pero también de ureol, fundición gris, acero o diferentes plásticos, y algunas veces también de madera. Se elaboran piezas con arranque de virutas de hasta 4.000 x 3.000 x 1.250 mm de longitud de canto. Los clientes son principalmente la industria automotriz y sus suministradores, el automovilismo, pero también otros sectores incluso institutos científicos.

Con las máquinas llegaron también a la empresa Schmidgall sondas y medidores de herramientas de diferentes fabricantes, con los que se recogieron las más diversas experiencias. Junto con un centro de mecanizado grande de cinco ejes de Zimmermann se colocó una sonda de m&h 2008. Debido a los grandes recorridos y la máquina de cinco ejes se decidió por la transmisión de la señal de forma inalámbrica. La sonda por ondas de radio m&h funciona con 64 canales de libre elección en la banda de radio de 433 MHz protegida para la industria. Durante todo el tiempo de funcionamiento de la máquina el receptor escanea los canales de radio e indica cuando en un canal se reciben señales parásitas externas. Entonces este canal se bloquea para el uso con la sonda para evitar señales erróneas o una parada involuntaria de la máquina. La intensidad de señal de la radiocomunicación m&h se encarga de una transmisión segura y rápida al mando, incluso bajo condiciones desfavorables como grandes distancias en el área de trabajo o profundas cavidades de la pieza. “Parcialmente debemos penetrar en la profundidad de los moldes. La sonda de m&h funciona también en la última esquina”, confirma Manfred Schmidgall.

Con las máquinas llegaron también a la empresa Schmidgall sondas y medidores de herramientas de diferentes fabricantes, con los que se recogieron las más diversas experiencias. Junto con un centro de mecanizado grande de cinco ejes de Zimmermann se colocó una sonda de m&h 2008. Debido a los grandes recorridos y la máquina de cinco ejes se decidió por la transmisión de la señal de forma inalámbrica. La sonda por ondas de radio m&h funciona con 64 canales de libre elección en la banda de radio de 433 MHz protegida para la industria. Durante todo el tiempo de funcionamiento de la máquina el receptor escanea los canales de radio e indica cuando en un canal se reciben señales parásitas externas. Entonces este canal se bloquea para el uso con la sonda para evitar señales erróneas o una parada involuntaria de la máquina. La intensidad de señal de la radiocomunicación m&h se encarga de una transmisión segura y rápida al mando, incluso bajo condiciones desfavorables como grandes distancias en el área de trabajo o profundas cavidades de la pieza. “Parcialmente debemos penetrar en la profundidad de los moldes. La sonda de m&h funciona también en la última esquina”, confirma Manfred Schmidgall. En comparación con sondas de otros fabricantes se realza en Schmidgall el mantenimiento fácil y los menores costos para las pilas en las sondas m&h. Mientras en otros modelos son necesarias pilas especiales costosas, las sondas de m&h funcionan por principio con pilas estándar, que en caso de urgencia están disponibles en todo lugar. El cambio de pila es sencillo, rápido y realizable sin herramientas. El receptor controla también la carga de las pilas e indica oportunamente cuando se recomienda un cambio de las mismas.

Schmidgall implantó también en el año 2011 el Software 3D Form Inspect de m&h. Con este software en pocos minutos puede realizarse una comparación de los valores teóricos y reales entre datos CAD y la pieza real. Los datos así obtenidos dan seguridad a los operadores y garantizan el control de calidad aún en la sujeción en la máquina. Con un proceso patentado para m&h la sonda se calibra brevemente en todos los ángulos de inclinación necesarios y los valores de corrección se incluyen en la evaluación. Con ello se garantiza el registro de las influencias térmicas y de las cargas de la máquina, y se incluyen en el cálculo de los valores de medición. Solamente así resultan valores iguales, como eventualmente más tarde en una máquina de medición. Gracias a esta seguridad, en Schmidgall se fresan los moldes a “medida cero”. Cuando los clientes quieren siempre un informe de medición con su pieza, Schmidgall también puede cumplir este deseo de forma rápida y fácil sin ayuda de una máquina de medición.

En especial se destacan las ventajas del módulo de software Best Fit. Con este módulo se palpan los contornos de una pieza en los puntos más importantes y se registra la posición real en la sujeción. Luego, el software calcula el desplazamiento y el giro en comparación a los valores nominales y posibilita el ajuste del software de mecanizado en el mando, conforme a la posición real de la pieza. “Con 3D Form Inspect somos el doble de rápido en piezas de fundición”, se alegra Manfred Schmidgall. “La programación con 3D Form Inspect la realizamos prácticamente al mismo tiempo con la preparación”. Este ajuste normalmente con un elevado requerimiento de tiempo, se presenta frecuentemente en reparaciones y en el mecanizado de piezas de fundición. Así en Schmidgall se hicieron las mejores experiencias p.ej. en moldes para bañeras o piezas de revestimiento para la industria automotriz y otros. “Con este software somos considerablemente más exactos y rápidos. El ajuste automático evita errores”, aclara Manfred Schmidgall su experiencia.

También en la medición de herramientas en las máquinas, la empresa Schmidgall ha acumulado experiencia desde hace varios años. Sin embargo, se estaba muy lejos de satisfacción y se registraron lamentablemente costosas reparaciones. Era natural probar también los medidores de herramientas láser de m&h, porque supuestamente están destinados para el entorno riguroso en la máquina herramienta, y además son atractivos en cuanto a su precio.

En efecto podemos recomendar los aparatos de m&h

Entonces el centro de mecanizado de cinco ejes de Zimmermann se equipó con un medidor de herramienta láser de m&h. Montado sobre un soporte, totalmente al borde del área de trabajo y en inmediata proximidad respecto al cambiador de herramientas, se encuentra ahora el medidor de herramienta láser LTS35.65 de m&h y mide ante todo longitud y diámetro de herramienta en el husillo de trabajo y bajo el número nominal de revoluciones del respectivo mecanizado. Por medio de ello Schmidgall puede omitir no solamente un aparato de preajuste de herramientas, sino incluso es más exacto ya que se considera en la medición la situación de sujeción con la fuerza de retroceso de la entrada del husillo, así como la posición en el cono de alojamiento y las influencias térmicas en el husillo de trabajo. “Somos más rápidos y tenemos un desplazamiento superficial claramente menor”, confirma Alexander Schulz, Director Técnico en Schmidgall.

Particularmente impresionó el dispositivo de soplado del medidor de herramientas láser m&h. Este consta de una llamada tobera de laval, como inicialmente fue desarrollada para accionamientos aeroespaciales. En ella el chorro de aire no solamente se guía, sino también se acelera, lo que en breve plazo en el centro del chorro genera una velocidad ultrasónica de la corriente de aire. Este fuerte chorro está dirigido directamente al punto focal del láser, por lo que la suciedad adherida se elimina de la herramienta en forma fiable. Así se asegura la medición del filo cortante de la herramienta y no de la suciedad.