La qualité à moindre coût pour tous

Geberit - Suisse

Contact

Avec l’introduction d’une licence sur serveur, le mouliste Geberit a homogénéisé son logiciel de mesure 3D Form Inspect de m&h dans ses trois usines de fabrication dans deux pays différents et a mis à disposition des personnes impliquées la même plage de fonctions. Le but visé était de poursuivre l’harmonisation des usines, de mieux profiter des licences soft dans le groupe, et, ainsi, de réduire les frais d’entretien et de maintenance.

Geberit est le leader européen dans le marché technique du sanitaire, et est bien connu pour ses chasses d’eau et ses plaques à boutons poussoirs. La maison-mère de l’entreprise est située à Rapperswil-Jona sur le lac de Zurich, où se trouve aussi la plus grande partie du développement des produits. La production est effectuée dans 15 usines spécialisées en Europe, en Asie et en Amérique du Nord. Les trois usines les plus importantes ont leurs propres ateliers de fabrication des outils, qui ont jusqu’à présent largement travaillé et investi en toute autonomie et indépendance.

En s’efforçant d’obtenir une infrastructure homogène dans le groupe pour les produits informatiques, le dilemme habituel s’est posé sur la diversité des systèmes et des versions de logiciel souvent incompatibles. C’est plutôt par hasard qu’on a remarqué que les entreprises de moules de Jona, Langenfeld en Allemagne et de Pfullendorf utilisent les palpeurs de mesure et le logiciel 3D Form Inspect de m&h. Dans chaque site on utilisait des modules différents et des versions différentes du logiciel. En plus, les sites avaient conclu des contrats de maintenance individuels du logiciel.

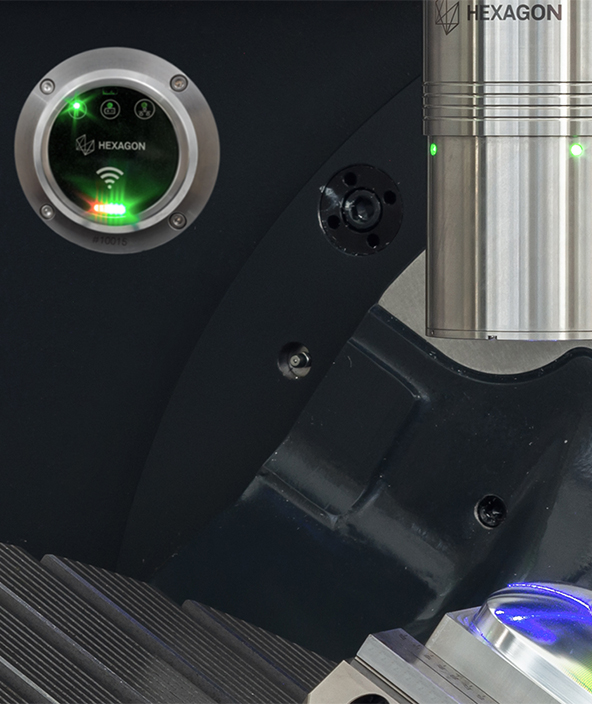

Comme le logiciel et le hardware de m&h sont non seulement appréciés mais sont chaque jour indispensables pour une qualité élevée dans un cycle de fabrication impeccable, ils ont uniformisé le niveau des versions sur tous les sites. « Le but visé était l’harmonisation de l’environnement logiciel à toutes les sections de l’entreprise, » explique Jürg Huber, le responsable des services informatiques chez Geberit. « Maintenant nous avons conclu un contrat homogène et centralisé avec m&h : les usines travaillent en clients locaux, mais cherchent la licence par requête sur un serveur central basé à Rapperswil-Jona. » La requête d’autorisation ne provoque pas de retard. Cela a été rendu possible par la nouvelle version du logiciel m&h, disponible aussi avec une application serveur pour répondre à une demande client fréquente. Avec la version flottante du logiciel 3D Form Inspect, seule la gestion de la licence est centralisée ; la création et la gestion des données de mesure sont sous la responsabilité des usines et sont exécutées d’une manière décentralisée. En fait, l’entreprise devient plus flexible et plus économique parce qu’il n’est plus nécessaire d’acheter des licences superflues. Dès qu’un utilisateur a clôturé sa session dans l’application logicielle, la licence redevient libre et peut être utilisée par un autre poste de travail, n’importe où.

Comme le logiciel et le hardware de m&h sont non seulement appréciés mais sont chaque jour indispensables pour une qualité élevée dans un cycle de fabrication impeccable, ils ont uniformisé le niveau des versions sur tous les sites. « Le but visé était l’harmonisation de l’environnement logiciel à toutes les sections de l’entreprise, » explique Jürg Huber, le responsable des services informatiques chez Geberit. « Maintenant nous avons conclu un contrat homogène et centralisé avec m&h : les usines travaillent en clients locaux, mais cherchent la licence par requête sur un serveur central basé à Rapperswil-Jona. » La requête d’autorisation ne provoque pas de retard. Cela a été rendu possible par la nouvelle version du logiciel m&h, disponible aussi avec une application serveur pour répondre à une demande client fréquente. Avec la version flottante du logiciel 3D Form Inspect, seule la gestion de la licence est centralisée ; la création et la gestion des données de mesure sont sous la responsabilité des usines et sont exécutées d’une manière décentralisée. En fait, l’entreprise devient plus flexible et plus économique parce qu’il n’est plus nécessaire d’acheter des licences superflues. Dès qu’un utilisateur a clôturé sa session dans l’application logicielle, la licence redevient libre et peut être utilisée par un autre poste de travail, n’importe où.

Pour cela, la condition essentielle est la capacité des palpeurs de mesure et du logiciel m&h de fonctionner dans presque toutes les machines et avec presque tous les systèmes de commande numérique courants. En plus, le logiciel est disponible en plusieurs langues. En fait, les environnements de travail dans des entreprises dispersées au niveau international ne sont pas homogènes, mais variés à bien des points de vue. Dans les trois usines décrites ici, on travaille sur des machines de fabricants différents tels que DMG, Hermle et Mikron. Et avec des commandes numériques différentes : Heidenhain et Millplus. Le logiciel m&h est très universel et marche aussi avec les commandes Siemens, Fanuc, Fidia, Andron, et beaucoup d’autres encore.

Tandis qu’on fabrique surtout des matrices pour formage de métaux dans l’usine Geberit à Langenfeld, la fabrication d’outillage à Pfullendorf produit principalement des moules pour des systèmes sanitaires (par exemple, des chasses d’eau et des robinets). Par contre, la fabrication d’outillage à Jona s’est spécialisée dans la fabrication des outils pour la production des garnitures pour tuyautages, et des boutons poussoirs. Par conséquent, si les exigences étaient différentes, ils ont néanmoins tous choisi les produits m&h indépendamment l’un de l’autre. Maintenant, grâce à cette unification, toutes les usines peuvent utiliser les modules du logiciel déjà acquis jusqu’à présent en amplifiant les possibilités d’utilisation à tous les sites.

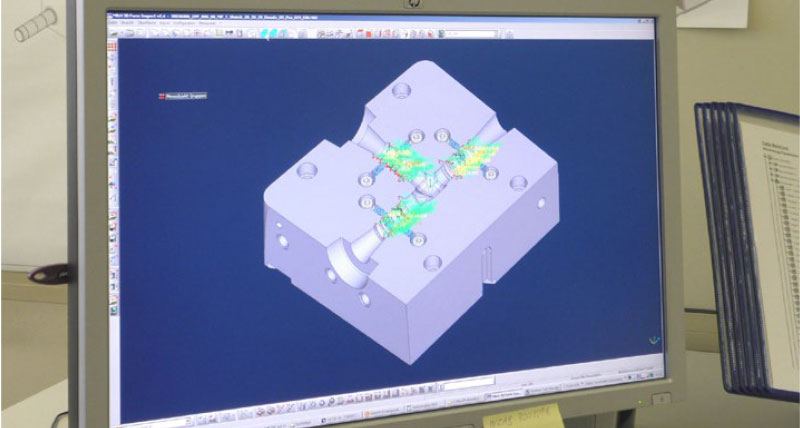

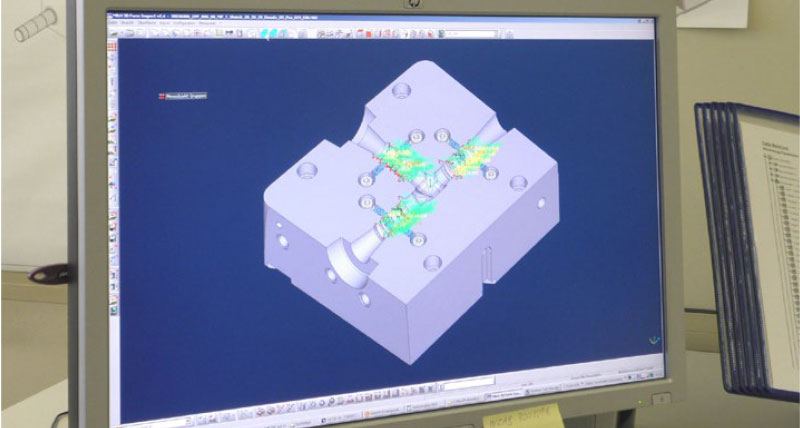

Ainsi, on peut maintenant utiliser le module « Best Fit » à Jona, ce que réduit le temps de préparation et augmente le niveau de précision. Ce module palpe le contour de la pièce aux points définis pour déterminer sa position réelle. Puis, le point origine et l’alignement du programme d’usinage sont adaptés à cette position. C’est particulièrement interessant lorsque l’on prépare des portesempreintes préfraisés et termine leur finition, par exemple après la trempe. En palpant le contour, la déformation par la trempe est déterminée et incluse dans le calcul. Même la préparation pour des réparations est considérablement accélérée. Ainsi le temps d’usinage dans les profondeurs de fraisage peuvent être réduits en évitant de fraiser dans le vide.

Jusqu’à présent, seules les pièces traitées en finition étaient contrôlées par le logiciel m&h 3D Form Inspect quand elles étaient encore immobilisées dans la machine. Les programmes de mesure sont créés lors de la préparation du travail. « Mesurer avec m&h économise beaucoup de temps, » affirme Daniel Wilhelm, chef des Méthodes pour la fabrication d’outillage chez Geberit. « Jadis, nous avons fraisé, érodé et mesuré à main ; souvent avec des moyens de mesure fabriqués spécialement. Dans 50 % des cas, il fallait ensuite retourner à la machine. En comparaison, aujourd’hui nous économisons jusqu’à trois jours par cavité ! »Entre-temps la fabrication d’outillage a été partiellement climatisée. Depuis on essaye de se passer d’érosion en faisant la finition des pièces par fraisage avec la technique UGV. Contrôler les pièces avec m&h quand elles sont encore immobilisées dans la machine-outil permet encore davantage d’économiser du temps et de travailler avec plus de précision. Prochainement, un ordina- teur dans l’atelier va ouvrir la possibilité aux opérateurs de faire une rapide mesure entre deux étapes de travail individuel. Enfin, le logiciel m&h n’a besoin que de quelques clics de souris pour générer automatiquement et rapidement un programme de mesure qu’on peut ensuite envoyer à la machine pour analyser les écarts sur la pièce en quelques minutes. Les usines Geberit allemandes en ont déjà une bonne expérience.

« Pour nous, dès le début, il n’y avait que du positif, » explique Daniel Wilhelm. Après avoir trouvé une solution pour s’adapter au système CATIA, que Geberit utilisait alors, le logiciel fonctionnait sans problème. Maintenant, à Jona aussi les possibilités de mesure de plus en plus nombreuses seront exploitées. Daniel Wilhelm s’enthousiasme: « La nouvelle fonction de mesure pour des surfaces coniques est impressionnante.

Geberit est le leader européen dans le marché technique du sanitaire, et est bien connu pour ses chasses d’eau et ses plaques à boutons poussoirs. La maison-mère de l’entreprise est située à Rapperswil-Jona sur le lac de Zurich, où se trouve aussi la plus grande partie du développement des produits. La production est effectuée dans 15 usines spécialisées en Europe, en Asie et en Amérique du Nord. Les trois usines les plus importantes ont leurs propres ateliers de fabrication des outils, qui ont jusqu’à présent largement travaillé et investi en toute autonomie et indépendance.

En s’efforçant d’obtenir une infrastructure homogène dans le groupe pour les produits informatiques, le dilemme habituel s’est posé sur la diversité des systèmes et des versions de logiciel souvent incompatibles. C’est plutôt par hasard qu’on a remarqué que les entreprises de moules de Jona, Langenfeld en Allemagne et de Pfullendorf utilisent les palpeurs de mesure et le logiciel 3D Form Inspect de m&h. Dans chaque site on utilisait des modules différents et des versions différentes du logiciel. En plus, les sites avaient conclu des contrats de maintenance individuels du logiciel.

Comme le logiciel et le hardware de m&h sont non seulement appréciés mais sont chaque jour indispensables pour une qualité élevée dans un cycle de fabrication impeccable, ils ont uniformisé le niveau des versions sur tous les sites. « Le but visé était l’harmonisation de l’environnement logiciel à toutes les sections de l’entreprise, » explique Jürg Huber, le responsable des services informatiques chez Geberit. « Maintenant nous avons conclu un contrat homogène et centralisé avec m&h : les usines travaillent en clients locaux, mais cherchent la licence par requête sur un serveur central basé à Rapperswil-Jona. » La requête d’autorisation ne provoque pas de retard. Cela a été rendu possible par la nouvelle version du logiciel m&h, disponible aussi avec une application serveur pour répondre à une demande client fréquente. Avec la version flottante du logiciel 3D Form Inspect, seule la gestion de la licence est centralisée ; la création et la gestion des données de mesure sont sous la responsabilité des usines et sont exécutées d’une manière décentralisée. En fait, l’entreprise devient plus flexible et plus économique parce qu’il n’est plus nécessaire d’acheter des licences superflues. Dès qu’un utilisateur a clôturé sa session dans l’application logicielle, la licence redevient libre et peut être utilisée par un autre poste de travail, n’importe où.

Comme le logiciel et le hardware de m&h sont non seulement appréciés mais sont chaque jour indispensables pour une qualité élevée dans un cycle de fabrication impeccable, ils ont uniformisé le niveau des versions sur tous les sites. « Le but visé était l’harmonisation de l’environnement logiciel à toutes les sections de l’entreprise, » explique Jürg Huber, le responsable des services informatiques chez Geberit. « Maintenant nous avons conclu un contrat homogène et centralisé avec m&h : les usines travaillent en clients locaux, mais cherchent la licence par requête sur un serveur central basé à Rapperswil-Jona. » La requête d’autorisation ne provoque pas de retard. Cela a été rendu possible par la nouvelle version du logiciel m&h, disponible aussi avec une application serveur pour répondre à une demande client fréquente. Avec la version flottante du logiciel 3D Form Inspect, seule la gestion de la licence est centralisée ; la création et la gestion des données de mesure sont sous la responsabilité des usines et sont exécutées d’une manière décentralisée. En fait, l’entreprise devient plus flexible et plus économique parce qu’il n’est plus nécessaire d’acheter des licences superflues. Dès qu’un utilisateur a clôturé sa session dans l’application logicielle, la licence redevient libre et peut être utilisée par un autre poste de travail, n’importe où.Pour cela, la condition essentielle est la capacité des palpeurs de mesure et du logiciel m&h de fonctionner dans presque toutes les machines et avec presque tous les systèmes de commande numérique courants. En plus, le logiciel est disponible en plusieurs langues. En fait, les environnements de travail dans des entreprises dispersées au niveau international ne sont pas homogènes, mais variés à bien des points de vue. Dans les trois usines décrites ici, on travaille sur des machines de fabricants différents tels que DMG, Hermle et Mikron. Et avec des commandes numériques différentes : Heidenhain et Millplus. Le logiciel m&h est très universel et marche aussi avec les commandes Siemens, Fanuc, Fidia, Andron, et beaucoup d’autres encore.

Tandis qu’on fabrique surtout des matrices pour formage de métaux dans l’usine Geberit à Langenfeld, la fabrication d’outillage à Pfullendorf produit principalement des moules pour des systèmes sanitaires (par exemple, des chasses d’eau et des robinets). Par contre, la fabrication d’outillage à Jona s’est spécialisée dans la fabrication des outils pour la production des garnitures pour tuyautages, et des boutons poussoirs. Par conséquent, si les exigences étaient différentes, ils ont néanmoins tous choisi les produits m&h indépendamment l’un de l’autre. Maintenant, grâce à cette unification, toutes les usines peuvent utiliser les modules du logiciel déjà acquis jusqu’à présent en amplifiant les possibilités d’utilisation à tous les sites.

Ainsi, on peut maintenant utiliser le module « Best Fit » à Jona, ce que réduit le temps de préparation et augmente le niveau de précision. Ce module palpe le contour de la pièce aux points définis pour déterminer sa position réelle. Puis, le point origine et l’alignement du programme d’usinage sont adaptés à cette position. C’est particulièrement interessant lorsque l’on prépare des portesempreintes préfraisés et termine leur finition, par exemple après la trempe. En palpant le contour, la déformation par la trempe est déterminée et incluse dans le calcul. Même la préparation pour des réparations est considérablement accélérée. Ainsi le temps d’usinage dans les profondeurs de fraisage peuvent être réduits en évitant de fraiser dans le vide.

Jusqu’à présent, seules les pièces traitées en finition étaient contrôlées par le logiciel m&h 3D Form Inspect quand elles étaient encore immobilisées dans la machine. Les programmes de mesure sont créés lors de la préparation du travail. « Mesurer avec m&h économise beaucoup de temps, » affirme Daniel Wilhelm, chef des Méthodes pour la fabrication d’outillage chez Geberit. « Jadis, nous avons fraisé, érodé et mesuré à main ; souvent avec des moyens de mesure fabriqués spécialement. Dans 50 % des cas, il fallait ensuite retourner à la machine. En comparaison, aujourd’hui nous économisons jusqu’à trois jours par cavité ! »Entre-temps la fabrication d’outillage a été partiellement climatisée. Depuis on essaye de se passer d’érosion en faisant la finition des pièces par fraisage avec la technique UGV. Contrôler les pièces avec m&h quand elles sont encore immobilisées dans la machine-outil permet encore davantage d’économiser du temps et de travailler avec plus de précision. Prochainement, un ordina- teur dans l’atelier va ouvrir la possibilité aux opérateurs de faire une rapide mesure entre deux étapes de travail individuel. Enfin, le logiciel m&h n’a besoin que de quelques clics de souris pour générer automatiquement et rapidement un programme de mesure qu’on peut ensuite envoyer à la machine pour analyser les écarts sur la pièce en quelques minutes. Les usines Geberit allemandes en ont déjà une bonne expérience.

« Pour nous, dès le début, il n’y avait que du positif, » explique Daniel Wilhelm. Après avoir trouvé une solution pour s’adapter au système CATIA, que Geberit utilisait alors, le logiciel fonctionnait sans problème. Maintenant, à Jona aussi les possibilités de mesure de plus en plus nombreuses seront exploitées. Daniel Wilhelm s’enthousiasme: « La nouvelle fonction de mesure pour des surfaces coniques est impressionnante.

.jpg?h=468&iar=0&w=800&hash=4E013A7AFA07F5EC8EE8482863A11685)