Qualità economica a 360°

Geberit - Svizzera

Contattateci

Implementando una licenza server per il software di misura m&h, Geberit ha standardizzato l’attrezzatura software di tre stabilimenti in due nazioni ed ha pertanto reso disponibile la stessa gamma di funzioni a tutte le persone interessate. Gli obiettivi erano armonizzare ulteriormente le attrezzature produttive in tutti gli stabilimenti, migliorare l’utilizzo delle licenze all’interno del gruppo e ridurre così le spese di manutenzione.

Geberit è il leader europeo di mercato nella tecnologia degli impianti sanitari ed è noto ovunque per le sue cisterne e piastre per attuatori. La sede centrale dell’azienda è situata a Rapperswil-Jona sul lago di Zurigo, dove ha luogo anche la parte prevalente dell’attività di sviluppo prodotto.

La produzione è effettuata in 15 stabilimenti specializzati in Europa, Asia e Nord America. Le tre strutture produttive più importanti hanno i propri reparti per la costruzione stampi, che fino ad oggi hanno effettuato il loro lavoro ed i loro investimenti in modo ampiamente autonomo ed indipendente.

Nel tentativo di ottenere un’adeguata infrastrut- tura IT per il gruppo, si è presentato il solito dilemma in

Nel tentativo di ottenere un’adeguata infrastrut- tura IT per il gruppo, si è presentato il solito dilemma in

merito alla varietà di sistemi e versioni software spesso incompatibili l’un l’altro. Si è notato abbastanza per caso che i reparti di costruzione stampi a in Jona, a Langenfeld/ Germania e a Pfullendorf utilizzavano

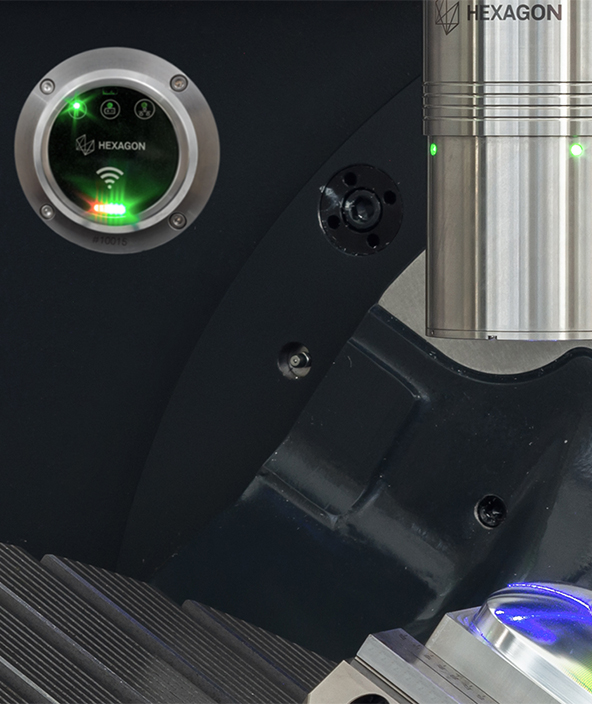

tastatori e software 3D Form Inspect di m&h. Tutti i siti utilizzavano moduli e versioni software differenti ed

avevano il loro contratto di manutenzione software.

Dal momento che gli strumenti software e hardware di m&h non sono solo apprezzati ma sono utilizzati ogni

giorno ed indispensabili per un mi- glioramento della qualità e cicli produttivi senza problemi, le versioni sono state portate allo stesso livello in tutti i siti. “L’obiettivo era armonizzare l’ambiente software in tutti i centri di attività,” afferma Jürg Huber, responsabile di tutti i servizi CAx alla Geberit. “Abbiamo ora concluso un contratto uniforme e centralizzato con m&h che prevede che gli stabilimenti lavorino con gli utenti locali ma ottengano la licenza da un server centrale a Rapperswil- Jona.” La domanda di licenza non provoca nessun ritardo. Questo è reso possi- bile dall’utilizzo dell’ultima versione di software di m&h disponibile come versione server, quindi rispondente ad una richiesta dei clienti espressa con frequenza. Con la versione server del software 3D Form Inspect la gestione della licenza è

eseguita in modo centralizzato, mentre la responsabilità dell’impostazione e dell’amministrazione dei dati di misura ed anche la gestione dati è assunta dagli stabilimenti e quindi attuata in modo decentralizzato. Riassumendo, l’azienda diventa più flessibile ed economica dal momento che non deve acquistare licenze non necessarie. Appena l’utilizzatore si è scollegato dall’applicazione software, la licenza concessa può essere utilizzata da un‘altra postazione di lavoro, ovunque essa sia.

Questo richiede quale prerequisito essenziale che i tastatori e i software m&h lavorino su quasi ogni macchina e pressoché ogni sistema di controllo numerico disponibile in commercio. Inoltre, il software è disponibile in molte lingue. Infine, gli ambienti di lavoro delle aziende con un profilo internazionale sono generalmente disomogenei e poliedrici sotto molti punti di vista. Nei tre stabilimenti descritti in questo articolo Geberit utilizza macchine di una certa varietà di fornitori diversi, per es. DMG, Hermle, e Micron. Accanto ai controlli Heidenhain, anche Millplus è in funzione. Il software m&h è davvero universale e lavora su controlli di Siemens, Fanuc, Fidia, Andron, e molti altri ancora.

Mentre gli stabilimenti Geberit a Langenfeld fabbricano principalmente stampi per lo stampaggio dei metalli, l’unità di produzione stampi di Pfullendorf produce soprattutto stampi plastica per sistemi sanitari (per es. piastre di attuatori, valvole ecc.). La divisione stampi situata a Jona è orientata alla fabbricazione di stampi per la produ-zione di componenti stampati per sistemi di tubazioni ma anche per piastre di attuatori. Le necessità sono dunque piuttosto diverse ma nonostante ciò tutti gli stabilimenti avevano deciso in modo indipendente di utilizzare m&h. Dopo che l’armonizzazione è stata completata, tutti gli stabilimenti possono usare tutti i moduli software acquistati fino ad ora, estendendo dunque le possibilità applicative a tutti i siti.

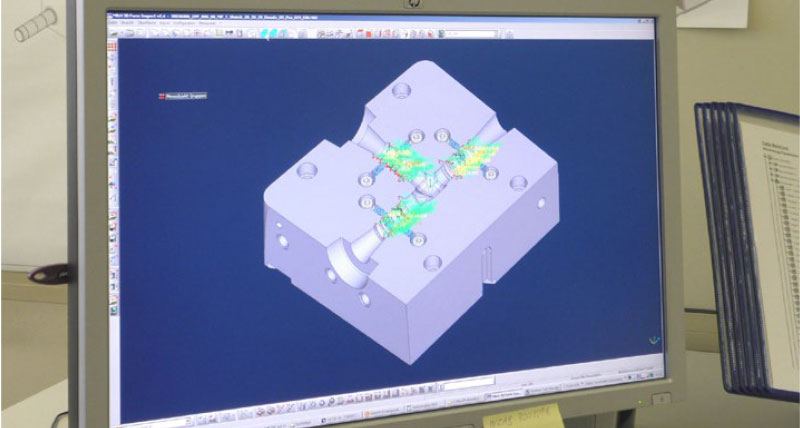

Ora il modulo “Best Fit” può essere usato anche a Jona, il che riduce i tempi di azzeramento in modo significativo e migliora la precisione. Questo modulo misura il contorno di un pezzo per contatto in punti predefiniti per rilevare la reale posizione del componente. Successivamente il punto di zero e l’allineamento del programma di lavorazione sono messi a punto secondo la reale posizione nel controllo numerico. Questo è molto importante quando sia necessario riazzerare e completare in finitura parti stampate pre-fresate, ad esempio dopo l’indurimento. Misurando il contorno per contatto, la deformazione dovuta all’indurimento è rilevata immediatamente ed inserita nei calcoli. Anche in caso di riparazioni, l’azzeramento degli stampi plastica è notevolmente velocizzato. La profondità di fresatura ed i tempi di lavorazione possono dunque essere minimizzati senza correre il rischio di fresare a vuoto.

Fino ad oggi, solo i pezzi finiti erano controllati, ancora staffati in macchina, con il software 3D Form Inspect di m&h presso la divisione stampi di Jona. I programmi necessari erano definiti nel reparto di preparazione lavoro. “Misurare con m&h fa risparmiare una grande quantità di tempo” afferma Daniel Wilhelm, responsabile della preparazione lavorazioni allo stabilimento di produzione stampi Geberit. “In passato, abbiamo fresato, eroso, misurato a mano, spesso con dispositivi di misura specificamente fabbricati. Nel 50 per cento dei casi, dovevamo riportare i pezzi nu- ovamente in macchina,” così descrive la situazione precedente. “Oggi, risparmiamo fino a tre giorni per Presto verrà installato un computer in officina per consentire agli operatori di effettuare misure veloce tra le singole fasi di lavoro. Dopotutto, il software m&h richiede solo pochi clic del mouse per generare automaticamente e velocemente un programma di misura che può essere richiamato alla macchina designata ed esegue un confronto obiettivo/ reale sul pezzo in pochi minuti. A questo proposito, gli stabilimenti tedeschi di Geberit hanno riferito di aver avuto esperienze molto positive.

“Abbiamo notato solo aspetti positivi fin dall’inizio,” illustra Daniel Wilhelm. Dopo aver trovato una soluzione per adattare il software al sistema CAD CATIA in uso alla Geberit, funziona senza problemi. Ora sempre maggiori potenzialità saranno utilizzate anche a Jona. “La nuova funzione di misura per superfici coniche è impressionante,” dichiara entusiasta in merito Daniel Wilhelm.