Calidad asequible para todos

Geberit - Suiza

Contacto

Mediante la implementación de un servidor de licencias para su software de medición de m&h, Geberit ha estandarizado la aplicación en 3 plantas en 2 países. Esto ha permitido tener disponibles las mismas funciones para todos los involucrados. El objetivo era armonizar el equipamiento de fabricación en todas las plantas, hacer un mayor uso de las licencias en todo el grupo y reducir los gastos de mantenimiento y actualizaciones.

Geberit es el líder en el mercado europeo en tecnología sanitaria y conocido mayormente por sus cisternas y placas de actuador. La central de la compañía está situada en Rapperswil-Jona en Lake Zurich, donde tiene lugar el desarrollo de la mayoría de los productos. La producción se realiza en 15 plantas especializadas de Europa, Asia y Norte América. Las tres plantas de fabricación más importantes tienen sus propios departamentos de diseño de herramientas y han actuado de forma independiente tanto en trabajo como en investigación.

En búsqueda de de una infraestructura IT consistente dentro del grupo, se experimentó el típico dilema de compatibilidad entre una variedad de sistemas y versiones del software. Se observó además que las plantas de fabricación de moldes en Jona, Langenfeld/ Alemania y en Pfullendorf estaban usando sondas de medición y el software de medición 3D Form Inspect de m&h. Todas las plantas utilizaban diferentes módulos y versiones del software y todas tenían sus propios contratos de mantenimiento de software.

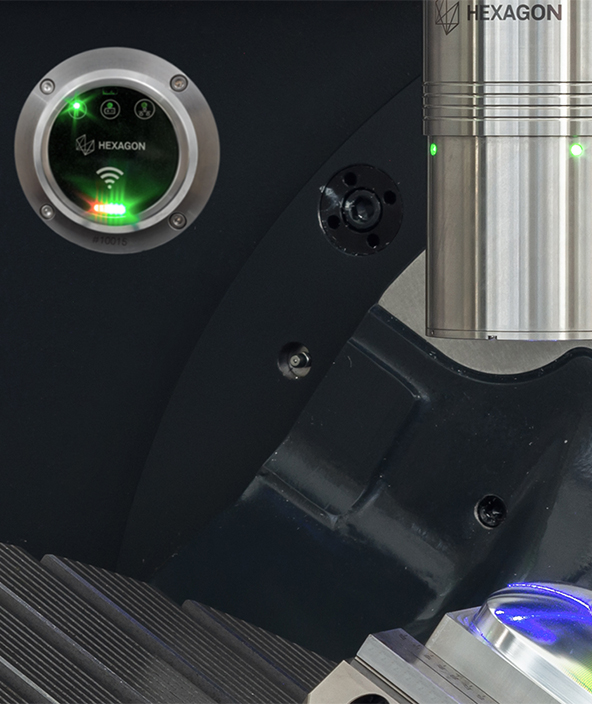

En Geberit, tanto el software como el hardware de m&h tienen un uso diario y es vital para una mejora de la calidad en producción de alto acabado. El software se ha estandarizado de tal manera que se ha llevado al mismo nivel en todas las plantas. “El objetivo era armonizar el entorno del software en todas las unidades de negocio”, dice Jürg Huber, responsable de todos los servicios CAX en Geberit. “Ahora hemos concluído en un contrato centralizado uniforme con m&h de forma que en las instalaciones trabajamos como clientes locales, pero la licencia reside en un ser- vidor central en Rapperswil-Jona.”

En Geberit, tanto el software como el hardware de m&h tienen un uso diario y es vital para una mejora de la calidad en producción de alto acabado. El software se ha estandarizado de tal manera que se ha llevado al mismo nivel en todas las plantas. “El objetivo era armonizar el entorno del software en todas las unidades de negocio”, dice Jürg Huber, responsable de todos los servicios CAX en Geberit. “Ahora hemos concluído en un contrato centralizado uniforme con m&h de forma que en las instalaciones trabajamos como clientes locales, pero la licencia reside en un ser- vidor central en Rapperswil-Jona.”

El Nuevo sistema de licencias no causa ningún retraso en el tiempo. Esto ha sido posible gracias a la risponibilidad tanto de la última versión del software de m&h como de una versión de servidor para cumplir con una petición frecuente del cliente. Con la versión de servidor del software 3D Form Inspect, la gestión de la licencia se ejecuta de una forma centralizada. La responsabilidad del establecimiento y administración de los datos de medición más la gestión de datos es asumida por las instalaciones y ejecutada de una forma descentralizada. Esto significa que la empresa se convierte en más flexible y economiza en gastos, ya que no se deben adquirir más licencias innecesarias. Tan pronto como un usuario abandona el software, la licencia liberada se puede utilizar desde otro puesto de trabajo en cualquiera de las fábricas. Como prerequisito, esto significa que las sondas de medición de m&h y el software de medición deben trabajar en cualquier máquina con cualquier control numérico comercial disponible en el mercado.

Además, el software debe estar disponible en varios idiomas. En la realidad, los entornos de trabajo de las empresas internacionales hoy en día, no son normalmente homogéneos sino que son polifacéticos en varios sentidos. Las 3 plantas de Geberit a las que hacemos referencia en este estudio, utilizan máquinas de diferentes proveedores, por ejemplo DMG, HERMLE y MICRON. De igual manera, usan distintos controles numéricos como Heidenhain y Millplus. El software de m&h es universal y puede trabajar con controles como Siemens, Fanuc, Fidia, Andron y otros muchos. Mientras que la planta de Geberit en Langenfeld fabrica principalmente troqueles para transformados de metal, la unidad de herramientas de Pfullendorf produce moldes para sistemas sanita- rios tales como platos actuadores y válvulas. La unidad de negocio de Jona se enfoca hacia la fabricación de herramientas para la producción de piezas moldeadas para sistemas de tubería tubería y platos actuadores. Todas ellas tienen necesidades muy diferentes, pero todas las instalaciones habían decidido de forma independiente utilizar el software de m&h. Después de que se completase la armonización, todas las instalaciones podían utilizar todos los módulos de software que habían sido adquiridos hasta la fecha, permitiendo esto extender las posibilidades de la aplicación en todas las

plantas.

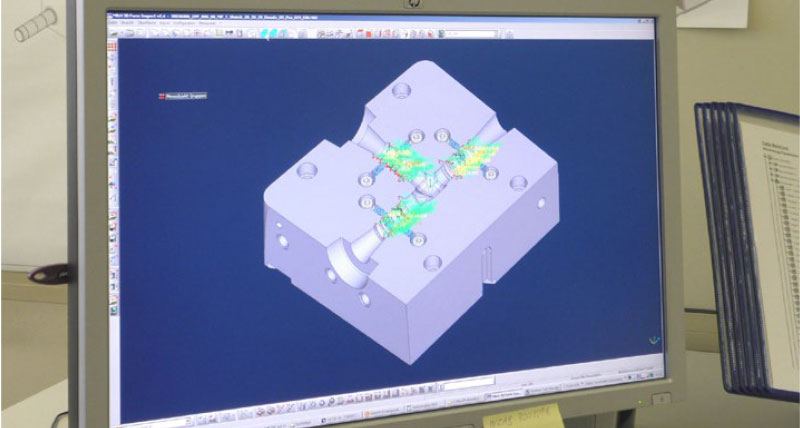

Esto significa que ahora el módulo “Best-Fit”se puede utilizar en Jona para reducir de forma significativa los tiempos de ajuste y mejorar la precisión. Este módulo mide el contorno de una pieza en puntos predefinidos para determinar la posición actual de la pieza. Consecuentemente, los puntos cero y el alineamiento del programa de mecanizado son ajustados a la posición actual en el control. Esto es especialmente importante cuando piezas de inyección pre-fresadas se ajustan de nuevo y son acabadas, como por ejemplo después del tratamiento térmico.

Mediante la medición del contorno, cualquier deformación originada por el tratamiento térmico, se detecta y se incluye en el cálculo simultánea- mente. También en el caso de trabajos de reparación, los ajustes del molde se aceleran de forma considerable. Las profundidades de fresado y los tiempos de mecanizado se minimizan y el “corte por aire” es eliminado. De esta forma, en la planta de fabricación de moldes de Geberit en Jona, solamente se han controlado las piezas acabadas mientras aún están fijadas en la máquina, y esto gracias al software 3D Form Inspect de m&h. Los programas necesarios se desarrollaron en el Departamento de Organización. “Medir con m&h nos ahorra una gran cantidad de tiempo”, opina Daniel Wilhelm, jefe del Dpto. de Organización de la planta de herramientas de Geberit. “En el pasado, hemos fresado, erosionado y medido a mano, a menudo con artilugios de medición caseros a tal efecto. En el 50% de los casos, teníamos que llevar de nuevo las piezas a máquina”, describe el escenario previo. “Hoy en día, podemos ahorrar hasta 3 días por cavidad!!”. En la fábrica de herramientas, en un área que ha sidop arcialmente atemperada con aire acondicionado, ahora intentan evitar la erosión siempre que sea posible y hacer todo el trabajo de acabado utilizando tecnología HSC. Verificar las piezas con m&h mientras todavía están ancladas

en la máquina contribuye de forma significativa en los ahorros de tiempo y en los trabajos de mejor precisión. Próximamente, se instalará un ordenador en el taller para permitir a los operarios realizar verificaciones rápidas entre operaciones. El software de m&h requiere apenas unos clicks de ratón para generar automáticamente un programa de medición.

Este programa se puede lanzar rápida- mente desde cada máquina y ejecutarse para dar una comparación de la pieza actual contra la teórica en pocos minutos. Las plantas alemanas de Geberit han aportado buenos resultaos en este sentido. “Hemos notado aspecto positivos desde el principio”, describe Daniel Wilhelm. Tras encontrar una solución para adaptar el software CATIA al sistema CAD que se usa en Geberit, todo funciona sin problemas.

.jpg?h=468&iar=0&w=800&hash=4E013A7AFA07F5EC8EE8482863A11685)